Quick-Turn PCB Prototyping 6-lagers högdensitetsflerlagers flexibla skivor för bilar

Specifikation

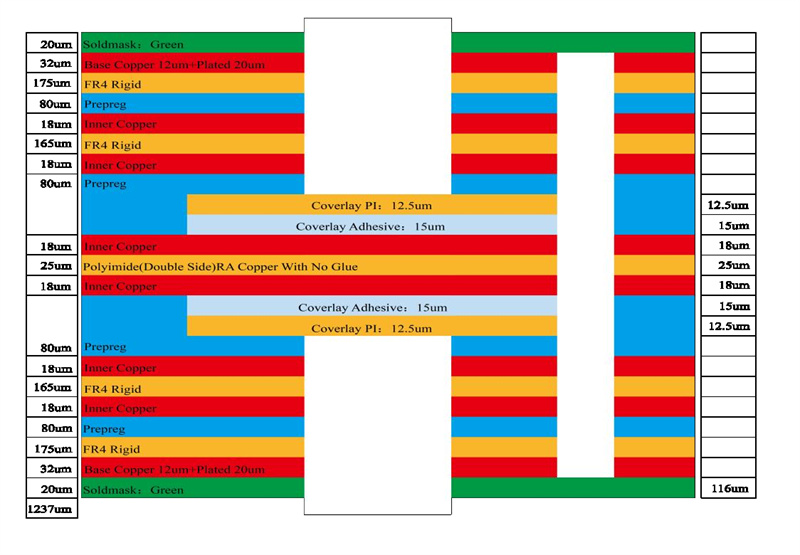

| Kategori | Processförmåga | Kategori | Processförmåga |

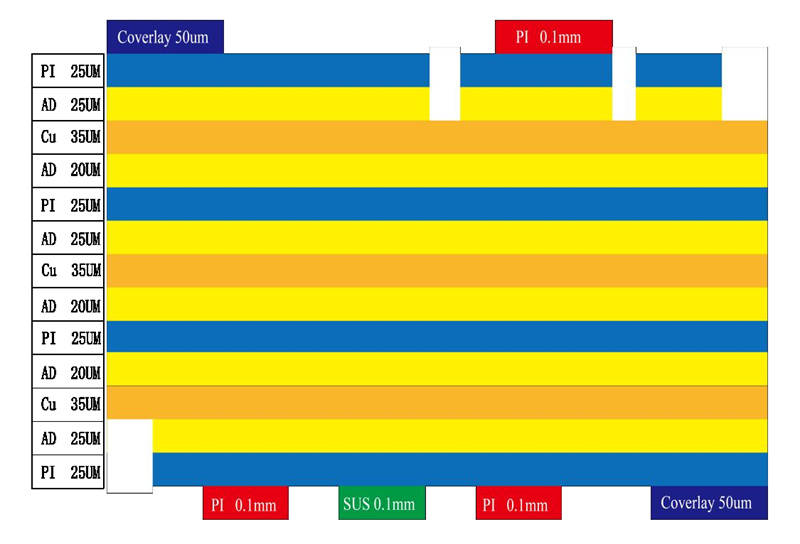

| Produktionstyp | Enkellager FPC / Dubbla lager FPC Flerskikts FPC / Aluminium PCB Rigid-Flex PCB | Lagernummer | 1-16 lager FPC 2-16 lager Rigid-FlexPCB HDI kretskort |

| Max tillverkningsstorlek | Enkellager FPC 4000mm Doulbe lager FPC 1200mm Flerskikts FPC 750mm Rigid-Flex PCB 750mm | Isolerande lager Tjocklek | 27,5um /37,5/ 50um /65/ 75um / 100um / 125um / 150um |

| Brädets tjocklek | FPC 0,06 mm - 0,4 mm Rigid-Flex PCB 0,25 - 6,0mm | Tolerans av PTH Storlek | ±0,075 mm |

| Ytfinish | Immersion Guld/Immersion Silver/Guldplätering/Plåtplätering/OSP | Förstyvning | FR4 / PI / PET / SUS / PSA/Alu |

| Halvcirkel öppningsstorlek | Min 0,4 mm | Min linje mellanrum/ bredd | 0,045 mm/0,045 mm |

| Tjocklekstolerans | ±0,03 mm | Impedans | 50Ω-120Ω |

| Kopparfolietjocklek | 9um/12um / 18um / 35um / 70um/100um | Impedans Kontrollerade Tolerans | ±10 % |

| Tolerans för NPTH Storlek | ±0,05 mm | Min spolbredd | 0,80 mm |

| Min Via Hole | 0,1 mm | Genomföra Standard | GB / IPC-650 / IPC-6012 / IPC-6013II / IPC-6013III |

Vi gör flexibla skivor i flera lager med 15 års erfarenhet med vår professionalism

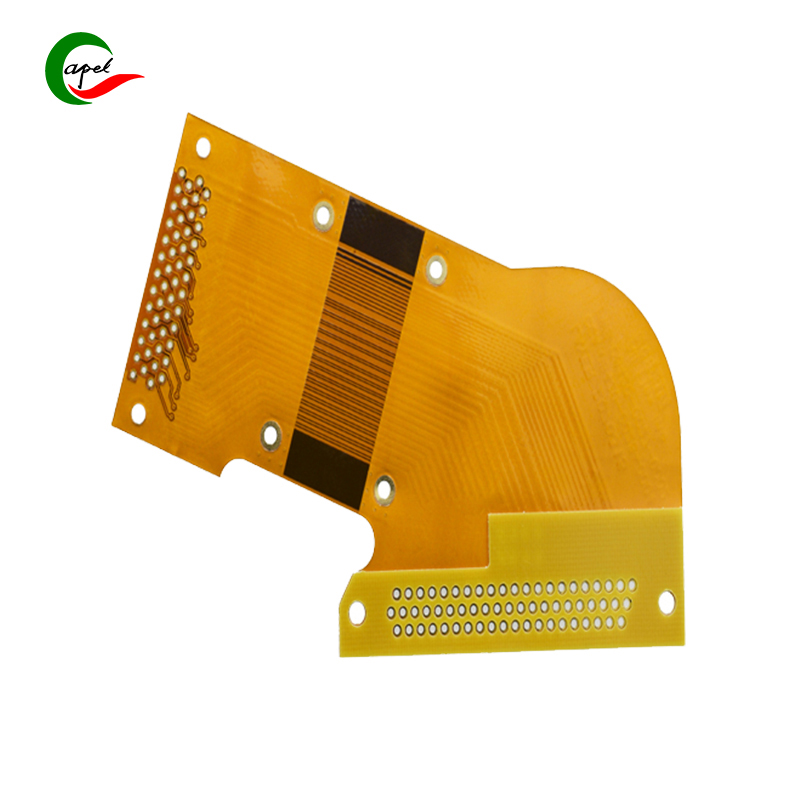

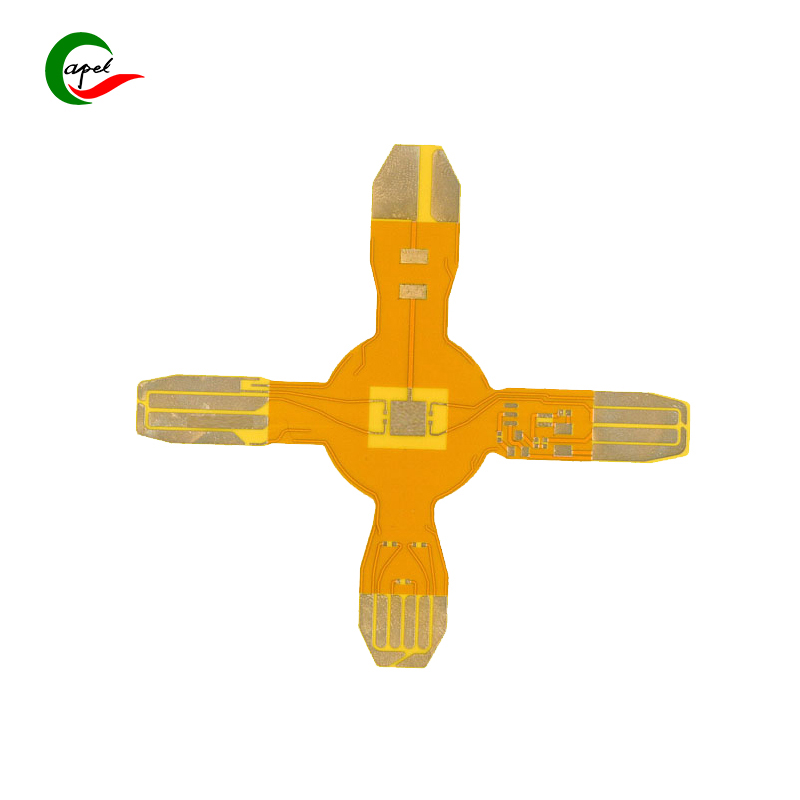

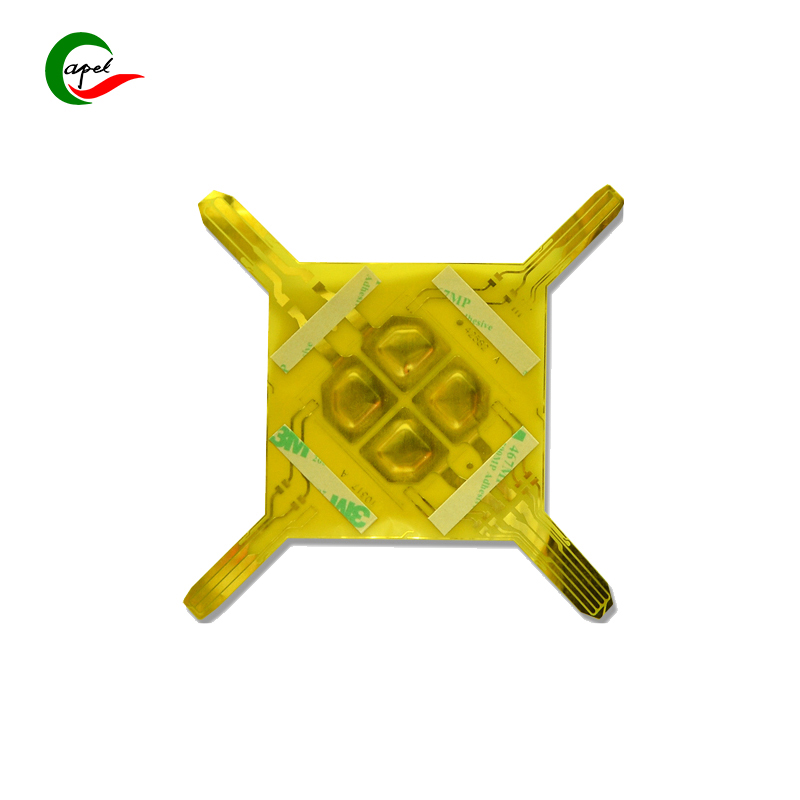

3 lager Flex PCB

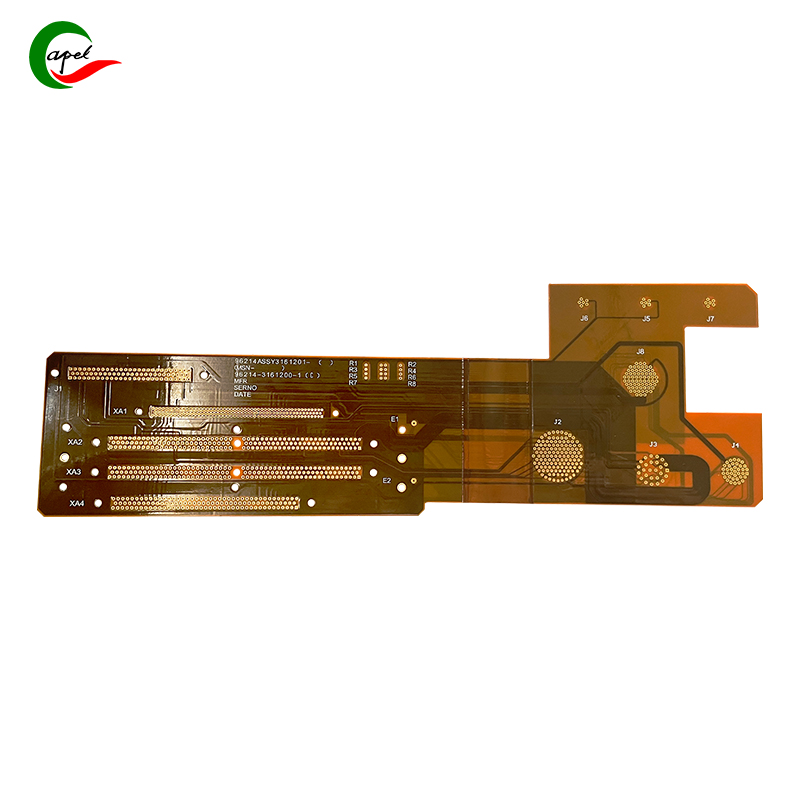

8 lager Rigid-Flex PCB

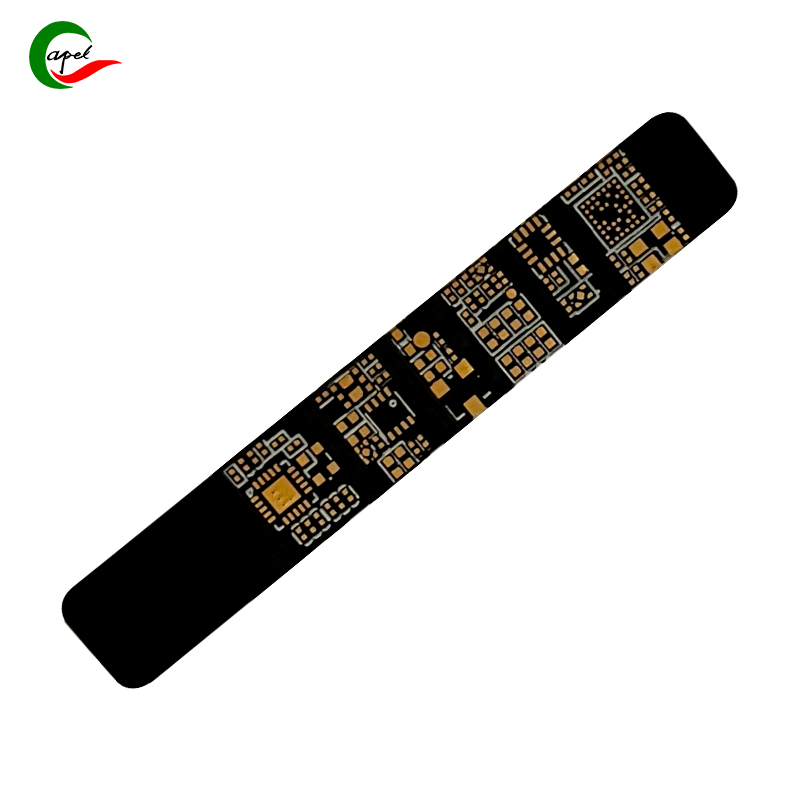

8 lager HDI kretskort

Test- och inspektionsutrustning

Mikroskopprovning

AOI-inspektion

2D-testning

Impedanstestning

RoHS-testning

Flygande sond

Horisontell testare

Böjande testikel

Vår flerlagers flexibla brädor Service

. Tillhandahålla teknisk support För- och efterförsäljning;

. Anpassad upp till 40 lager, 1-2 dagar Snabbsväng pålitlig prototypframställning, komponentanskaffning, SMT-montering;

. Passar till både medicinsk utrustning, industriell kontroll, fordon, flyg, konsumentelektronik, IOT, UAV, kommunikation etc.

. Våra team av ingenjörer och forskare är dedikerade till att uppfylla dina krav med precision och professionalism.

Vilka är de tekniska kraven på kretskort för bilar för flexibla flerskiktskort?

1. Hållbarhet: PCB:er för fordon måste kunna motstå fordonets tuffa driftsförhållanden, inklusive temperaturfluktuationer, vibrationer och fukt. De lovar en längre livslängd och utmärkt mekanisk stabilitet.

2. Hög densitet: Flexibelt PCB i flera lager gör att fler elektriska anslutningar och komponenter kan integreras i ett kompakt utrymme. Designen med hög densitet möjliggör effektiv routing och minskar storleken på kretskortet, vilket sparar värdefullt utrymme i fordonet.

3. Flexibilitet och böjbarhet: Flexibla PCB-skivor kan enkelt vikas, vridas eller böjas för att passa trånga utrymmen eller anpassa sig till formen på en bil. De bör behålla sin elektriska och mekaniska integritet under upprepad böjning och böjning.

4. Signalintegritet: Det bör finnas minimal signalförlust eller brusstörningar på PCB:n för att säkerställa tillförlitlig kommunikation mellan olika elektroniska komponenter. Använd tekniker som impedanskontroll och korrekt jordning för att bibehålla signalintegriteten.

5. Termisk hantering: Bilkretskort bör effektivt avleda värmen som genereras under drift. Effektiva värmehanteringstekniker, som att använda korrekta kopparplan och termiska vias, är nödvändiga för att förhindra överhettning och säkerställa stabil prestanda.

6. EMI/RFI-skärmning: För att förhindra elektromagnetisk störning (EMI) och radiofrekvensstörning (RFI), kräver kretskort för bilar lämpliga skärmningstekniker. Detta innebär att man använder skärmning eller jordplan för att minimera effekterna av externa elektromagnetiska signaler.

7. Testbarhet online: PCB-designen bör underlätta testning och inspektion av det sammansatta PCB:t. Korrekt åtkomst till testpunkter och testsonder ska tillhandahållas för att säkerställa noggrann och effektiv testning under tillverkning och underhåll.

8. Överensstämmelse med bilstandarder: Utformningen och tillverkningen av PCB:er för fordon måste följa fordonsindustrins standarder, såsom AEC-Q100 och ISO/TS 16949. Överensstämmelse med dessa standarder säkerställer tillförlitlighet, säkerhet och kvalitet hos PCB.

Varför behöver Quick-turn PCB Prototyping?

1. Hastighet: Snabb PCB-prototyping påskyndar produktutvecklingscyklerna. Det hjälper till att minska tiden som behövs för att iterera, testa och förbättra PCB-designer, vilket gör det möjligt för ingenjörer att möta snäva projektdeadlines eller svara snabbt på marknadens krav.

2. Designverifiering: PCB Prototyping tillåter ingenjörer att verifiera funktionalitet, prestanda och tillverkningsbarhet för sina PCB-designer innan de går till massproduktion. Det hjälper till att identifiera och åtgärda eventuella designfel eller optimeringsmöjligheter, vilket sparar tid och pengar på lång sikt.

3. Minskad risk: Snabb PCB-prototypning hjälper till att minska riskerna i samband med massproduktion av PCB. Genom att testa och validera konstruktioner i små partier kan eventuella fel eller problem fångas upp tidigt, vilket förhindrar kostsamma fel och omarbetning under fullskalig tillverkning.

4. Kostnadsbesparing: Snabb PCB-prototyping kan göra en effektiv användning av resurser och material. Genom att upptäcka konstruktionsproblem tidigt och göra nödvändiga justeringar kan ingenjörer spara slöseri med material och kostsamma designomarbetningar.

5. Marknadslyhördhet: I en bransch med högt tempo kan det ge ett företag en konkurrensfördel att snabbt kunna utveckla och lansera nya produkter. Snabb PCB-prototyping gör det möjligt för företag att snabbt reagera på marknadens krav, förändrade trender eller nya möjligheter, vilket säkerställer snabba produktsläpp.

6. Anpassning och innovation: Prototyping underlättar anpassning och innovation. Ingenjörer kan utforska nya designkoncept, testa olika funktioner och experimentera med avancerad teknik. Det gör det möjligt för dem att tänja på gränser och utveckla spjutspetsprodukter.