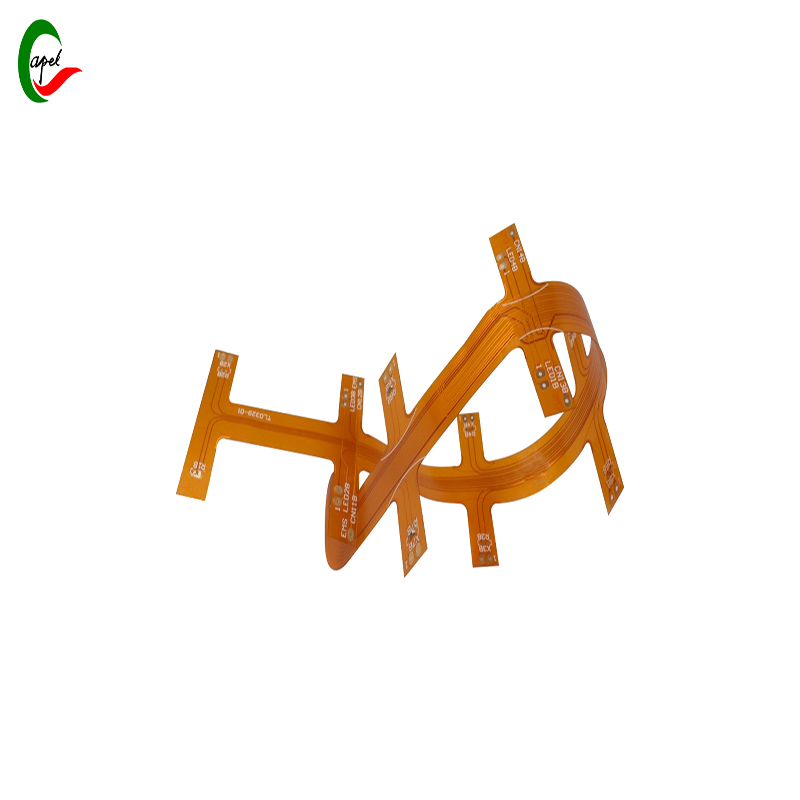

Flexibla kretskort, även kända som Flex PCB, har vunnit popularitet i olika branscher på grund av sina unika egenskaper och tillämpningar. Dessa brädor är designade för att vara flexibla och kan böjas eller vridas för att passa in i trånga utrymmen, vilket gör dem idealiska för elektroniska enheter med komplex design. Ett av de vanligaste problemen med FPC är dock deras höga materialkostnad. I den här artikeln kommer vi att utforska orsakerna bakom de höga kostnaderna för FPC och hur företag som Shenzhen Capel Technology Co., Ltd. tar itu med utmaningarna i samband med sin produktion.

Råvarorna som används av Capel för sina produkter inkluderar polyimidfilm, högkvalitativ kopparbeklädd folie och högpresterande skyddsskiktsmaterial. Företaget inser att det elektroniska fältet kräver material med exceptionella egenskaper för att säkerställa tillförlitlighet och prestanda hos FPC. Som ett resultat bidrar kostnaden för dessa material avsevärt till den totala kostnaden för att producera FPC.

1. Polyimid (PI) film

Tillverkningen av FPC innebär en komplex process som kräver specialiserade material och tillverkningstekniker. Till skillnad från traditionella styva PCB är Flex PCB tillverkade av flexibla substratmaterial som polyimid (PI) film, som erbjuder utmärkt värmebeständighet, elektriska egenskaper och mekanisk styrka. Dessa unika egenskaper gör polyimidfilm till ett nyckelsubstrat för flexibla kretskort, men de bidrar också till dess relativt höga pris. Shenzhen Capel Technology Co., Ltd., en ledande tillverkare av FPC, förstår vikten av att använda högkvalitativa material för att möta elektronikindustrins krävande krav.

2. Högkvalitativ kopparfolie

Högkvalitativ kopparfolie är en annan viktig komponent i FPCA. Även om det ger bättre ledningsförmåga och hållbarhet jämfört med vanlig kopparfolie, kommer det också med en högre prislapp. Det ledande skiktet i kortkretsar är vanligtvis sammansatt av kopparfolie, och tjockleken, renheten och kvaliteten på kopparn påverkar direkt den ledande prestandan och kostnaden för FPC. Capel prioriterar användningen av högkvalitativ kopparfolie för att säkerställa tillförlitligheten och effektiviteten hos deras produkter, trots tillhörande materialkostnad.

3. Högpresterande skyddsskiktsmaterial

Förutom substrat och ledande material påverkar valet och bearbetningen av täckfilm och lödmask också kostnaden för flexibla kretskort. Dessa material spelar en avgörande roll för att skydda kretsen och säkerställa kortets integritet. Även om användningen av högpresterande skyddsskiktsmaterial ökar den totala kostnaden, är de väsentliga för att förhindra kretsskador, kortslutningar och förbättra produktens totala prestanda. Capel inser betydelsen av dessa skyddsmaterial och investerar i deras användning för att leverera högkvalitativa och pålitliga flexibla kretskort till sina kunder.

Anpassningskrav bidrar ytterligare till kostnaden för FPC. Eftersom företag och tillverkare söker skräddarsydda lösningar för sina elektroniska enheter, innebär produktionen av specialdesignade flex-kretskort ytterligare komplexitet och resurser. Capel förstår vikten av att möta sina kunders unika specifikationer och designkrav, och de har utvecklat expertis i att producera skräddarsydda flexibla kretskort samtidigt som de hanterar de tillhörande produktionskostnaderna.

Trots de höga materialkostnaderna och den komplexa produktionsprocessen fortsätter efterfrågan på FPC att växa, drivet av behovet av kompakta och lätta elektroniska enheter i olika industrier. Capel är fortsatt engagerad i att leverera innovativa och kostnadseffektiva lösningar för att möta de förändrade behoven hos sina kunder. Genom att utnyttja sin expertis inom materialval, tillverkningstekniker och anpassningsmöjligheter strävar företaget efter att optimera produktionen av flexibla kretskort samtidigt som de hanterar de tillhörande kostnaderna.

Posttid: 2024-09-18

Tillbaka