När det kommer till prototyper för PCB-kort är det avgörande att välja rätt material. Materialen som används i PCB-prototyper kan ha en betydande inverkan på slutproduktens prestanda, tillförlitlighet och hållbarhet.I det här blogginlägget kommer vi att utforska några av de mest använda prototypmaterialen för PCB-kort och diskutera deras fördelar och nackdelar.

1.FR4:

FR4 är det överlägset mest använda materialet för prototypframställning av PCB-kort. Det är ett glasförstärkt epoxilaminat känt för sina utmärkta elektriska isoleringsegenskaper. FR4 har också hög värmebeständighet, vilket gör den lämplig för applikationer som kräver prestanda vid höga temperaturer.

En av de främsta fördelarna med FR4 är dess kostnadseffektivitet. Det är relativt billigt jämfört med andra material på marknaden. Dessutom har FR4 god mekanisk stabilitet och tål höga påfrestningar utan att deformeras eller gå sönder.

FR4 har dock vissa begränsningar. Den är inte lämplig för tillämpningar som kräver högfrekvensprestanda på grund av dess relativt höga dielektriska konstant. Dessutom är FR4 inte lämplig för applikationer som kräver tangens med låg förlust eller snäv impedanskontroll.

2. Rogers:

Rogers Corporation är ett annat populärt val för prototyper för PCB-kort. Rogers material är kända för sina högpresterande egenskaper, vilket gör dem lämpliga för ett brett spektrum av applikationer, inklusive flyg-, telekommunikations- och fordonsindustrin.

Rogers material har utmärkta elektriska egenskaper, inklusive låg dielektrisk förlust, låg signaldistorsion och hög värmeledningsförmåga. De har också god formstabilitet och tål tuffa miljöförhållanden.

Den största nackdelen med Rogers material är dock deras höga kostnad. Rogers material är betydligt dyrare än FR4, vilket kan vara en begränsande faktor i vissa projekt.

3. Metallkärna:

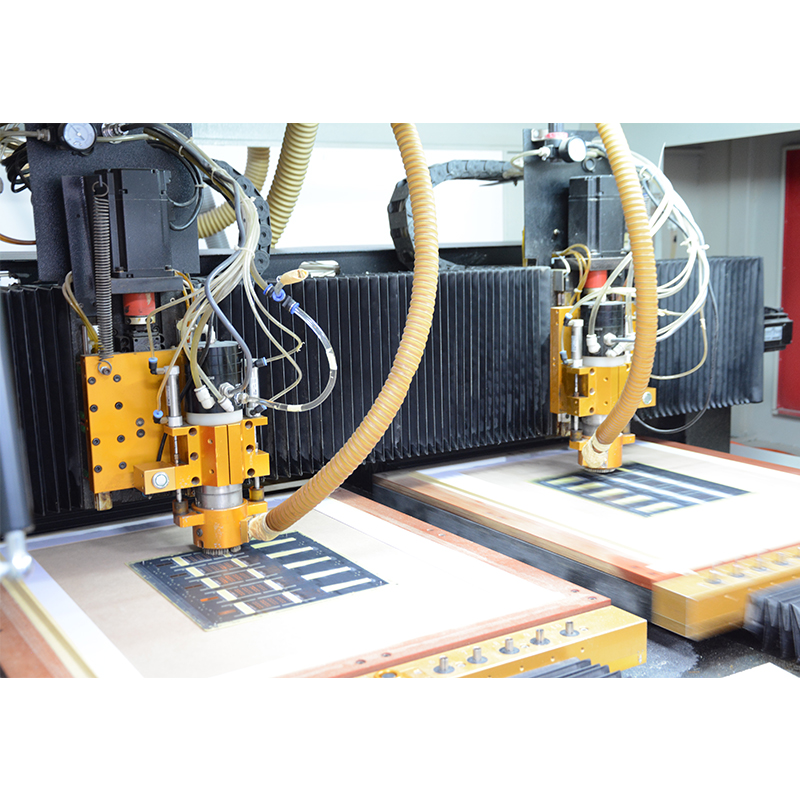

Metal Core PCB (MCPCB) är en speciell typ av PCB-kortprototyp som använder en metallkärna istället för epoxi eller FR4 som substrat. Metallkärnan ger utmärkt värmeavledning, vilket gör MCPCB lämplig för applikationer som kräver högeffekts-LED eller kraftelektroniska komponenter.

MCPCB används ofta inom belysningsindustrin, fordonsindustrin och kraftelektronikindustrin. De ger bättre värmehantering jämfört med traditionella PCB, vilket ökar produktens övergripande tillförlitlighet och livslängd.

MCPCB har dock vissa nackdelar. De är dyrare än traditionella PCB, och metallkärnan är svårare att bearbeta under tillverkningsprocessen. Dessutom har MCPCB begränsad flexibilitet och är inte lämplig för applikationer som kräver böjning eller vridning.

Utöver de material som nämns ovan finns det andra specialiserade material tillgängliga för specifika applikationer. Till exempel använder flexibel PCB polyimid- eller polyesterfilm som basmaterial, vilket gör att PCB:n kan böjas eller böjas. Keramiska PCB använder keramiska material som substrat, som har utmärkt värmeledningsförmåga och högfrekvent prestanda.

Sammanfattningsvis, att välja rätt material för din PCB-kortprototyp är avgörande för att uppnå optimal prestanda, tillförlitlighet och hållbarhet. FR4, Rogers och metallkärnmaterial är några av de vanligaste alternativen, alla med sina egna fördelar och nackdelar. Tänk på de specifika kraven för ditt projekt och rådgör med en professionell PCB-tillverkare för att bestämma de bästa materialen för din PCB-prototyp.

Posttid: 13-10-2023

Tillbaka