I dagens snabba digitala värld fortsätter efterfrågan på mindre, lättare och kraftfullare elektroniska enheter att växa. För att möta dessa krav har elektroniktillverkare infört flexibel PCB-teknik med hög densitet för sammankopplingar (HDI).Jämfört med traditionella flex-PCB,HDI flex PCBerbjuder större designflexibilitet, förbättrad funktionalitet och ökad tillförlitlighet. I den här artikeln kommer vi att utforska vad HDI flex PCB är, deras fördelar och hur de skiljer sig från traditionella flex PCB.

1. Förstå HDI Flex PCB:

HDI-flexibla kretskort, även känd som high-density interconnect flexibelt kretskort, är ett flexibelt kretskort som ger hög kretstäthet och tillåter komplexa och

miniatyriserade mönster. Den kombinerar fördelarna med flexibla kretskort, kända för sin förmåga att böjas och anpassa sig till olika former, med högdensitetsteknik för att

dirigera fler kretsspår i ett kompakt utrymme.

1.2 Hur görs HDI flexibel PCB?

Tillverkningsprocessen för HDI flexibel PCBinnefattar flera viktiga steg:

Design:

Det första steget är att utforma kretslayouten, med hänsyn till storleken, formen och arrangemanget av komponenterna och den önskade funktionen.

Materialförberedelse:

Välj och förbered de material som krävs för flexibla PCB, såsom kopparfolie, lim och flexibla substratmaterial.

Lagerstapling:

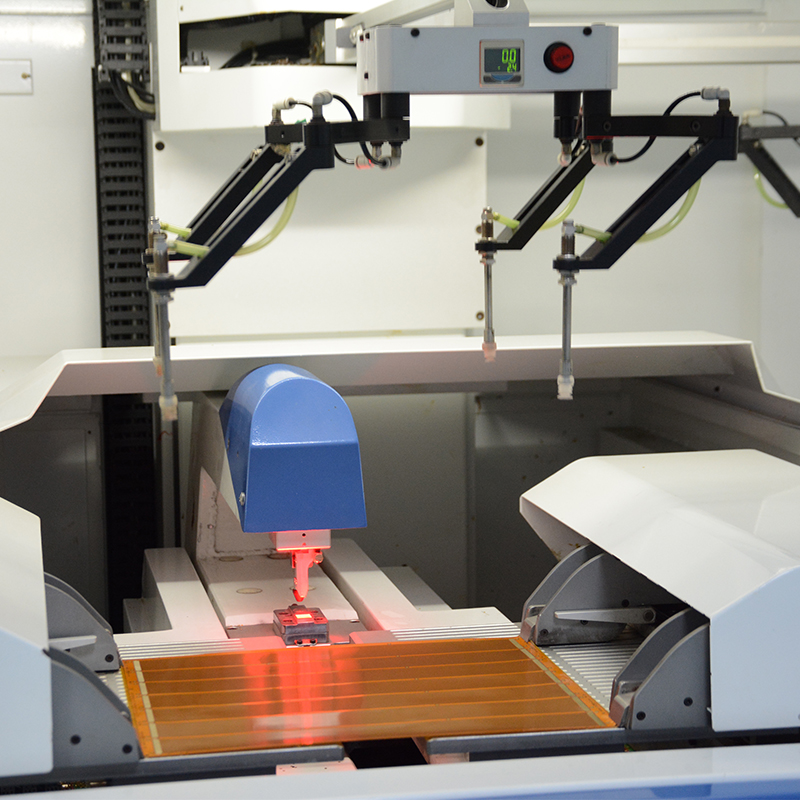

Flera lager av flexibelt material, kopparfolie och lim staplas ihop för att bilda grunden för en krets. Laserborrning: Laserborrning används för att skapa små hål eller viaor som förbinder olika lager i en krets. Detta möjliggör kabeldragning i trånga utrymmen.

Kopparplätering:

Hål som bildas genom laserborrning är pläterade med koppar för att säkerställa elektrisk anslutning mellan de olika skikten.

Kretsetsning:

Onödig koppar etsas bort och lämnar spår av den önskade kretsen.

Lödmaskapplikation:

Lödmask används för att skydda kretsar och förhindra kortslutning vid montering.

Komponentmontering:

Komponenter som integrerade kretsar, motstånd och kondensatorer monteras på det flexibla kretskortet med ytmonteringsteknik (SMT) eller andra lämpliga metoder.

Testad och inspekterad:

Färdiga HDI flex PCB är noggrant testade och inspekterade för att säkerställa korrekt funktionalitet och kvalitet.

1.3 Fördelar med HDI flexibel PCB:

Fördelar med HDI flexibel PCB Jämfört med traditionell flexibel PCB har HDI flexibel PCB flera fördelar, inklusive:

Ökad kretstäthet:

HDI-teknik möjliggör kretsspårning med högre täthet, vilket gör att fler komponenter kan placeras i ett mindre fotavtryck. Detta resulterar i en miniatyriserad och kompakt design.

Förbättrad signalintegritet:

Kortare routingavstånd i HDI flex PCB resulterar i mindre elektromagnetisk störning (EMI), vilket resulterar i bättre signalintegritet, minimerar signalförvrängning och säkerställer tillförlitlig prestanda.

Förbättrad tillförlitlighet:

Jämfört med traditionella flex PCB har HDI flex PCB färre stresspunkter och är bättre motståndskraftiga mot vibrationer, böjning och termisk stress. Detta förbättrar kretsens övergripande tillförlitlighet och livslängd.

Designflexibilitet:

HDI-teknik möjliggör komplexa kretsdesigner, vilket möjliggör kombinationen av flera lager, blinda och nedgrävda vias, komponenter med fin tonhöjd och höghastighetssignaldirigering.

Kostnadsbesparingar:

Trots sin komplexitet och miniatyrisering kan HDI flex PCB spara kostnader genom att minska den totala storleken och vikten på slutprodukten, vilket gör dem mer kostnadseffektiva för applikationer där utrymme och vikt är avgörande.

2. Jämförelse mellan HDI flexibel PCB och traditionell flexibel PCB:

2.1 Grundläggande skillnader i struktur:

Huvudskillnaden mellan den grundläggande strukturen för HDI flexibel PCB och traditionell flexibel PCB ligger i kretstätheten och användningen av sammankopplingsteknik.

Traditionella flex-PCB består vanligtvis av ett enda lager av flexibelt substratmaterial såsom polyimid, med kopparspår etsade på ytan. Dessa kort har vanligtvis begränsad kretstäthet på grund av avsaknaden av flera lager och komplexa sammankopplingar.

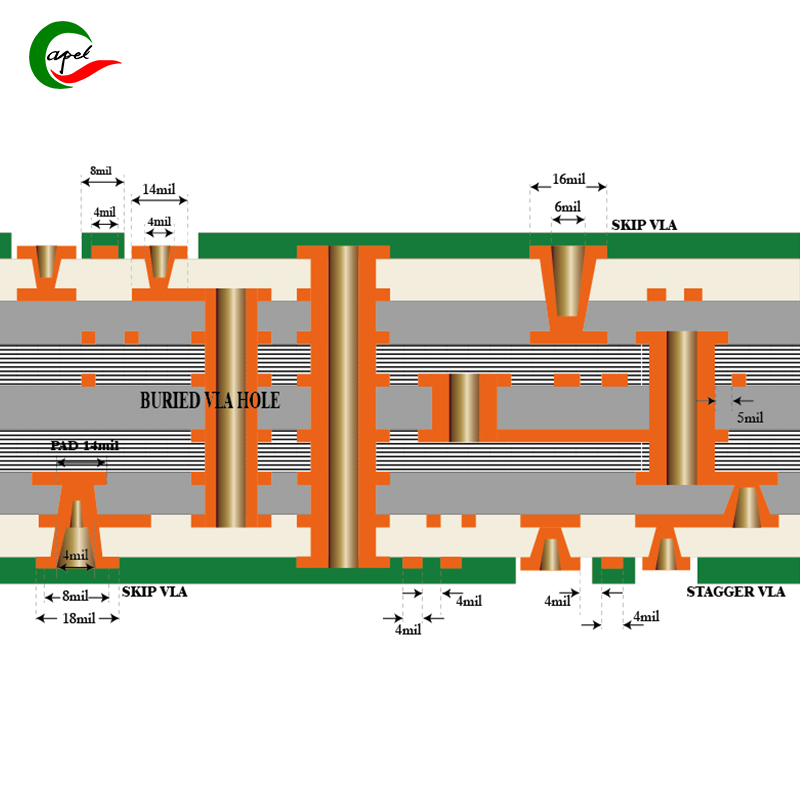

Å andra sidan använder HDI flexibla PCB högdensitetssammankopplingsteknik, som kan dirigera fler kretsspår i ett kompakt utrymme. Detta uppnås genom att använda flera lager av flexmaterial staplade tillsammans med kopparspår och lim. HDI flexibla PCB använder vanligtvis blinda och nedgrävda vias, som är hål som borras genom specifika lager för att ansluta kretsspår inuti kortet, vilket förbättrar den övergripande routingförmågan.

Dessutom kan HDI flex PCB använda mikrovias, som är mindre hål som tillåter tätare spårrouting. Användningen av mikrovia och andra avancerade sammankopplingstekniker kan öka kretstätheten avsevärt jämfört med traditionella flex-kretskort.

2.2 Huvudframsteg för HDI flexibel PCB:

HDI flex PCB har genomgått betydande framsteg och framsteg under åren. Några av de stora framstegen inom HDI flexibel PCB-teknik inkluderar:

Miniatyrisering:

HDI-teknik möjliggör miniatyrisering av elektroniska enheter genom att tillåta fler kretsspår att dirigeras på mindre utrymme. Detta banar väg för utveckling av mindre, mer kompakta produkter som smartphones, bärbara enheter och medicinska implantat.

Ökad kretstäthet:

Jämfört med traditionella flexibla PCB ökar användningen av flerskikts, blindgrävda vias och mikrovias i HDI-flexibla PCB avsevärt kretsdensiteten. Detta gör det möjligt att integrera mer komplexa och avancerade kretskonstruktioner på ett mindre område.

Högre hastighet och signalintegritet:

HDI flex PCB kan stödja höghastighetssignaler och förbättra signalintegriteten när avståndet mellan komponenter och sammankopplingar minskar. Detta gör dem lämpliga för tillämpningar som kräver tillförlitlig signalöverföring, såsom högfrekventa kommunikationssystem eller dataintensiv utrustning.

Fin-pitch komponent layout:

HDI-tekniken underlättar layouten av komponenter med fin stigning, vilket innebär att komponenter kan placeras närmare varandra, vilket resulterar i ytterligare miniatyrisering och förtätning av kretslayout. Placering av komponenter med fin pitch är avgörande för avancerade applikationer som kräver högpresterande elektronik.

Förbättrad värmehantering:

HDI flex PCB har bättre termisk hanteringskapacitet på grund av användningen av flera lager och ökad yta för värmeavledning. Detta möjliggör effektiv hantering och

kylning av komponenter med hög effekt, vilket säkerställer deras högsta prestanda.

2.3 Jämförelse av funktion och prestanda:

När man jämför funktionaliteten och prestandan hos HDI flex PCB med traditionella flex PCB, finns det flera faktorer att ta hänsyn till:

Kretsdensitet:

Jämfört med traditionella flex-PCB erbjuder HDI flex-PCB betydligt högre kretstäthet. HDI-teknik kan integrera flerskikts, blinda vias, begravda vias och microvias, vilket möjliggör mer komplexa och tätare kretsdesigner.

Signalintegritet:

Det minskade avståndet mellan spåren och användningen av avancerade sammankopplingstekniker i HDI flex PCB förbättrar signalintegriteten. Detta innebär bättre signalöverföring och lägre signalförvrängning jämfört med konventionella flex-kretskort.

Hastighet och bandbredd:

HDI flex PCB kan stödja högre hastighetssignaler på grund av förbättrad signalintegritet och minskad elektromagnetisk störning. Konventionella flex-kretskort kan ha begränsningar vad gäller signalöverföringshastighet och bandbredd, särskilt i applikationer som kräver höga datahastigheter.

Designflexibilitet:

Jämfört med traditionella flex PCB ger HDI flex PCB större designflexibilitet. Möjligheten att inkorporera flera lager, blinda och nedgrävda vias och mikrovias möjliggör mer komplexa kretsdesigner. Denna flexibilitet är särskilt viktig för applikationer som kräver en kompakt design eller har specifika utrymmesbegränsningar.

Kosta:

HDI flex PCB tenderar att vara dyrare än traditionella flex PCB på grund av den ökade komplexiteten och avancerade sammankopplingstekniker som är involverade. Miniatyriseringen och den förbättrade prestandan som erbjuds av HDI flex PCB kan dock ofta motivera den extra kostnaden när den totala kostnaden för slutprodukten beaktas.

2.4 Tillförlitlighet och hållbarhetsfaktorer:

Tillförlitlighet och hållbarhet är kritiska faktorer för alla elektroniska enheter eller system. Flera faktorer spelar in när man jämför tillförlitligheten och hållbarheten hos HDI flex PCB med traditionella flex PCB:

Mekanisk flexibilitet:

Både HDI och traditionella flex-kretskort erbjuder mekanisk flexibilitet, vilket gör att de kan anpassa sig till olika former och böjas utan att gå sönder. HDI flex PCB kan dock ha ytterligare strukturell förstärkning, såsom ytterligare lager eller ribbor, för att stödja ökad kretstäthet. Denna förstärkning förbättrar den övergripande tillförlitligheten och hållbarheten hos HDI flex PCB.

Antivibration och chock:

Jämfört med traditionella flexibla PCB kan HDI flexibel PCB ha bättre antivibrations- och stötförmåga. Användningen av blinda, nedgrävda och microvias i HDI-kort hjälper till att fördela spänningen jämnare, vilket minskar risken för komponentskador eller kretsfel på grund av mekanisk belastning.

Värmehantering:

Jämfört med traditionella flex PCB har HDI flex PCB flera lager och större yta, vilket kan ge bättre värmehantering. Detta förbättrar värmeavledningen och hjälper till att öka elektronikens totala tillförlitlighet och livslängd.

Livslängd:

Både HDI och traditionella flex-PCB kan ha en lång livslängd om de är rätt utformade och tillverkade. Den ökade kretstätheten och avancerade sammankopplingstekniker som används i HDI flex PCB kräver dock noggrant övervägande av faktorer som termisk stress, materialkompatibilitet och tillförlitlighetstestning för att säkerställa långsiktig prestanda.

Miljöfaktorer:

HDI flex PCB, liksom traditionella flex PCB, måste designas och tillverkas för att motstå miljöfaktorer som fukt, temperaturförändringar och exponering för kemikalier. HDI flex PCB kan kräva ytterligare skyddande beläggning eller inkapsling för att säkerställa motståndskraft mot miljöförhållanden.

HDI flex PCB erbjuder flera fördelar jämfört med traditionella flex PCB när det gäller kretstäthet, signalintegritet, designflexibilitet och tillförlitlighet. Användningen av avanceradesammankopplingstekniker och miniatyriseringstekniker gör HDI flex PCB lämpliga för applikationer som kräver högpresterande elektronik i en kompakt formfaktor.Dessa fördelar kommer dock till en högre kostnad och de specifika kraven för applikationen bör noggrant övervägas för att bestämma den mest lämpliga PCB-tekniken.

3. Fördelar med HDI Flexible PCB:

HDI (High Density Interconnect) flex PCB blir allt populärare inom elektronikindustrin på grund av deras många fördelar jämfört med traditionella flex PCB.

3.1 Miniatyrisering och utrymmesoptimering:

Miniatyrisering och rymdoptimering: En av de största fördelarna med HDI flexibel PCB är miniatyrisering och rymdoptimering av elektronisk utrustning.Användningen av högdensitetsteknik gör att fler kretsspår kan dirigeras i ett kompakt utrymme. Detta underlättar i sin tur utvecklingen av mindre, mer kompakt elektronik. HDI flex PCB används ofta i applikationer som smartphones, surfplattor, wearables och medicinsk utrustning där utrymmet är begränsat och kompakt storlek är avgörande.

3.2 Förbättra signalintegriteten:

Förbättra signalintegriteten: Signalintegritet är en kritisk faktor i elektronisk utrustning, särskilt i höghastighets- och högfrekvensapplikationer.HDI flex PCB utmärker sig när det gäller att leverera högre signalintegritet på grund av det minskade avståndet mellan komponenter och sammankopplingar. Avancerad sammankopplingsteknik som används i HDI flex PCB, såsom blinda vias, begravda vias och microvias, kan avsevärt minska signalförluster och elektromagnetiska störningar. Förbättrad signalintegritet säkerställer tillförlitlig signalöverföring och minskar risken för datafel, vilket gör HDI flex PCB lämpliga för tillämpningar som involverar höghastighetsdataöverföring och kommunikationssystem.

3.3 Förbättrad kraftfördelning:

Förbättrad kraftdistribution: En annan fördel med HDI flex PCB är dess förmåga att förbättra kraftdistributionen.Med den ökande komplexiteten hos elektroniska enheter och behovet av högre effektkrav, ger HDI flex PCB en utmärkt lösning för effektiv kraftdistribution. Användning av flera lager och avancerade strömdirigeringstekniker möjliggör bättre strömfördelning över hela kortet, vilket minimerar strömförlust och spänningsfall. Förbättrad strömfördelning möjliggör tillförlitlig drift av strömkrävande komponenter och minskar risken för överhettning, vilket säkerställer säkerhet och optimal prestanda.

3.4 Högre komponentdensitet:

Högre komponentdensitet: Jämfört med traditionella flexibla PCB kan HDI flexibel PCB uppnå högre komponentdensitet.Användningen av flerlagers och avancerad sammankopplingsteknik möjliggör integration av fler elektroniska komponenter i ett mindre utrymme. HDI flex PCB kan rymma komplexa och täta kretskonstruktioner, vilket är avgörande för avancerade applikationer som kräver mer funktionalitet och prestanda utan att kompromissa med kortets storlek. Med högre komponentdensitet kan tillverkare designa och utveckla mycket komplexa och funktionsrika elektroniska produkter.

3.5 Förbättra värmeavledning:

Förbättrad värmeavledning: Värmeavledning är en kritisk aspekt av elektronisk enhetsdesign, eftersom överskottsvärme kan leda till prestandaförsämring, komponentfel och till och med systemskador.Jämfört med traditionella flexibla PCB har HDI flexibel PCB bättre värmeavledningsprestanda. Användningen av flera lager och ökad yta möjliggör bättre värmeavledning, vilket effektivt tar bort och avleder värmen som genereras av energikrävande komponenter. Detta säkerställer optimal prestanda och tillförlitlighet för elektroniska enheter, särskilt i applikationer där värmehantering är kritisk.

HDI flex PCB har flera fördelar som gör dem till ett utmärkt val för modern elektronik. Deras förmåga att miniatyriseras och utrymmesoptimeras gör dem idealiska för applikationer där kompakt storlek är kritisk. Förbättrad signalintegritet säkerställer tillförlitlig dataöverföring, medan förbättrad kraftfördelning möjliggör effektiv strömförsörjning av komponenter. HDI flex PCB:s högre komponentdensitet rymmer fler funktioner och funktioner, medan förbättrad värmeavledning säkerställer optimal prestanda och livslängd för elektroniska enheter. Med dessa fördelar har HDI flex PCB blivit en nödvändighet i olika branscher som konsumentelektronik, telekom, fordon och medicinsk utrustning.

4.Tillämpning av HDI flexibel PCB:

HDI flexibel PCB har ett brett utbud av applikationer i olika branscher. Deras miniatyriseringsförmåga, förbättrade signalintegritet, förbättrade kraftfördelning, högre komponentdensitet och förbättrade värmeavledning gör dem idealiska för hemelektronik, medicinsk utrustning, bilindustrin, flyg- och försvarssystem, och Internet of Things och wearables. viktig komponent i enheten. HDI flex PCB gör det möjligt för tillverkare att skapa kompakta, högpresterande elektroniska enheter för att möta de växande kraven från dessa industrier.

4.1 Konsumentelektronik:

HDI flexibel PCB har ett brett utbud av applikationer inom konsumentelektronikindustrin.Med den fortsatta efterfrågan på mindre, tunnare och mer funktionsrika enheter gör HDI flex PCB det möjligt för tillverkare att möta dessa krav. De används i smartphones, surfplattor, bärbara datorer, smarta klockor och andra bärbara elektroniska enheter. Miniatyriseringsförmågan hos HDI flexibla kretskort tillåter integrering av flera funktioner i ett kompakt utrymme, vilket möjliggör utveckling av snygg och högpresterande konsumentelektronik.

4.2 Medicinsk utrustning:

Den medicintekniska industrin förlitar sig starkt på HDI flex PCB på grund av deras tillförlitlighet, flexibilitet och liten formfaktor.Elektroniska komponenter i medicinsk utrustning som pacemakers, hörapparater, blodsockermätare och bildutrustning kräver hög precision. HDI flex PCB kan uppfylla dessa krav genom att tillhandahålla högdensitetsanslutningar och förbättrad signalintegritet. Dessutom kan deras flexibilitet bättre integreras i bärbar medicinsk utrustning för patientens komfort och bekvämlighet.

4.3 Bilindustri:

HDI flex PCB har blivit en integrerad del av moderna bilar.Fordonsindustrin kräver högpresterande elektronik som tål utmanande miljöer och levererar optimal funktionalitet. HDI flex PCB ger den nödvändiga tillförlitligheten, hållbarheten och utrymmesoptimeringen för fordonstillämpningar. De används i olika bilsystem, inklusive infotainmentsystem, navigationssystem, styrmoduler för drivlinan och avancerade förarassistanssystem (ADAS). HDI flex PCB kan motstå temperaturförändringar, vibrationer och mekanisk påfrestning, vilket gör dem lämpliga för tuffa bilmiljöer.

4.4 Flyg och försvar:

Flyg- och försvarsindustrin kräver mycket pålitliga elektroniska system som tål extrema förhållanden, vibrationer och höghastighetsdataöverföring.HDI flex PCB är idealiska för sådana applikationer eftersom de ger högdensitetssammankopplingar, förbättrad signalintegritet och motståndskraft mot miljöfaktorer. De används i flygelektroniksystem, satellitkommunikation, radarsystem, militär utrustning och drönare. Miniatyriseringsförmågan hos HDI flex PCB hjälper till att utveckla lätta, kompakta elektroniska system som möjliggör bättre prestanda och mer funktionalitet.

4.5 IoT och bärbara enheter:

Internet of Things (IoT) och bärbara enheter förvandlar branscher som sträcker sig från hälsovård och fitness till hemautomation och industriell övervakning.HDI flex PCB är nyckelkomponenter i IoT och bärbara enheter på grund av sin lilla formfaktor och höga flexibilitet. De möjliggör sömlös integrering av sensorer, trådlösa kommunikationsmoduler och mikrokontroller i enheter som smarta klockor, träningsspårare, smarta hemenheter och industriella sensorer. Den avancerade sammankopplingstekniken i HDI flex PCB säkerställer tillförlitlig dataöverföring, kraftdistribution och signalintegritet, vilket gör dem lämpliga för de krävande kraven på IoT och bärbara enheter.

5. Designöverväganden för HDI Flex PCB:

Att designa en HDI flex PCB kräver noggrann övervägande av lageruppsättning, spåravstånd, komponentplacering, höghastighetsdesigntekniker och utmaningar i samband med montering och tillverkning. Genom att effektivt ta itu med dessa designöverväganden kan Capel utveckla högpresterande HDI flex PCB som är lämpliga för en mängd olika applikationer.

5.1 Lagerstapling och routing:

HDI flex PCB kräver vanligtvis flera lager för att uppnå högdensitetssammankopplingar.När man utformar lagerstapeln måste faktorer som signalintegritet, effektfördelning och värmehantering beaktas. Noggrann lagerstapling hjälper till att optimera signalrouting och minimera överhörning mellan spår. Routing bör planeras för att minimera signalskevhet och säkerställa korrekt impedansmatchning. Tillräckligt med utrymme måste avsättas för vias och pads för att underlätta sammankopplingen mellan skikten.

5.2 Spåravstånd och impedanskontroll:

HDI flex PCB har vanligtvis en hög densitet av spår, att upprätthålla korrekt spåravstånd är avgörande för att förhindra signalstörningar och överhörning.Konstruktörer måste bestämma rätt spårbredd och avstånd baserat på den önskade impedansen. Impedanskontroll är avgörande för att bibehålla signalintegriteten, särskilt för höghastighetssignaler. Konstruktörer bör noggrant beräkna och kontrollera spårbredd, avstånd och dielektricitetskonstant för att uppnå det önskade impedansvärdet.

5.3 Komponentplacering:

Korrekt komponentplacering är avgörande för att optimera signalvägen, minska brus och minimera den totala storleken på HDI flex PCB.Komponenter bör placeras strategiskt för att minimera signalspårlängden och optimera signalflödet. Höghastighetskomponenter bör placeras närmare varandra för att minimera signalutbredningsfördröjningar och minska risken för signalförvrängning. Konstruktörer bör också överväga termiska hanteringsaspekter och se till att komponenter placeras på ett sätt som tillåter värmeavledning.

5.4 Höghastighetsdesignteknik:

HDI flex PCB:er tillgodoser vanligtvis höghastighetsdataöverföring där signalintegriteten är kritisk.Korrekt höghastighetsdesignteknik, såsom kontrollerad impedansdirigering, differentialpardirigering och matchade spårlängder, är avgörande för att minimera signaldämpningen. Analysverktyg för signalintegritet kan användas för att simulera och verifiera prestanda hos höghastighetsdesigner.

5.5 Monterings- och tillverkningsutmaningar:

Montering och tillverkning av HDI flex PCB innebär flera utmaningar.PCB:s flexibla karaktär kräver noggrann hantering under monteringen för att undvika att skada känsliga spår och komponenter. Noggrann komponentplacering och lödning kan kräva specialiserad utrustning och teknik. Tillverkningsprocessen måste säkerställa exakt inriktning av skikten och korrekt vidhäftning mellan dem, vilket kan innebära ytterligare steg som laserborrning eller direkt laseravbildning.

Dessutom kan den lilla storleken och den höga komponentdensiteten hos HDI flex PCB utgöra utmaningar för inspektion och testning. Särskilda inspektionstekniker som röntgeninspektion kan krävas för att upptäcka defekter eller fel i PCB. Dessutom, eftersom HDI flex PCB vanligtvis använder avancerade material och teknologier, är valet och kvalificeringen av leverantörer avgörande för att säkerställa kvaliteten och tillförlitligheten hos slutprodukten.

6. Framtida trender för HDI flexibel PCB-teknik:

Framtiden för HDI flexibel PCB-teknik kommer att kännetecknas av ökad integration och komplexitet, antagandet av avancerade material och expansionen av IoT och bärbara teknologier. Dessa trender kommer att driva industrier att utveckla mindre, kraftfullare och multifunktionella elektroniska enheter.

6.1 Ökad integration och komplexitet:

HDI flexibel PCB-teknik kommer att fortsätta att utvecklas i riktning mot ökad integration och komplexitet.I takt med att elektroniska enheter blir mer kompakta och funktionsrika, finns det en växande efterfrågan på HDI flex PCB med högre kretstäthet och mindre formfaktorer. Denna trend drivs av framsteg inom tillverkningsprocesser och designverktyg som möjliggör spår med finare stigning, mindre viaor och snävare sammankopplingssteg. Att integrera komplexa och olika elektroniska komponenter på ett enda flexibelt PCB kommer att bli mer

vanligt, vilket minskar storlek, vikt och total systemkostnad.

6.2 Använda avancerat material:

För att möta behoven av högre integration och prestanda kommer HDI-flexibla PCB att använda avancerade material.Nya material med förbättrade elektriska, termiska och mekaniska egenskaper kommer att möjliggöra bättre signalintegritet, förbättrad värmeavledning och högre tillförlitlighet. Till exempel kommer användningen av dielektriska material med låga förluster att tillåta drift med högre frekvens, medan material med hög värmeledningsförmåga kan förbättra värmehanteringsförmågan hos flex-PCB. Dessutom kommer framsteg inom ledande material som kopparlegeringar och ledande polymerer att möjliggöra högre strömförande kapacitet och bättre impedanskontroll.

6.3 Utbyggnad av IoT och bärbar teknologi:

Utbyggnaden av Internet of Things (IoT) och bärbar teknologi kommer att ha stor inverkan på HDI flexibel PCB-teknik.När antalet anslutna enheter fortsätter att växa kommer det att finnas ett ökande behov av flexibla kretskort som kan integreras i mindre och mer olika formfaktorer. HDI flex PCB kommer att spela en viktig roll i miniatyriseringen av bärbara enheter som smarta klockor, träningsspårare och hälsosensorer. Dessa enheter kräver ofta flexibla PCB för att anpassa sig till kroppen och ge robust och pålitlig sammankoppling.

Dessutom kommer den utbredda användningen av IoT-enheter i olika branscher som smarta hem, fordon och industriell automation att driva efterfrågan på HDI flexibla PCB med avancerade funktioner som höghastighetsdataöverföring, låg strömförbrukning och trådlös anslutning. Dessa framsteg kommer att kräva att PCB:er stöder komplex signaldirigering, miniatyriserade komponenter och integration med olika sensorer och ställdon.

Sammanfattningsvis, HDI flex PCB har förändrat elektronikindustrin med sin unika kombination av flexibilitet och högdensitetssammankopplingar. Dessa PCB erbjuder många fördelar jämfört med traditionella flex PCB, inklusive miniatyrisering, utrymmesoptimering, förbättrad signalintegritet, effektiv kraftfördelning och förmågan att ta emot höga komponentdensiteter. Dessa egenskaper gör HDI flex PCB lämpliga för användning i en mängd olika industrier, inklusive hemelektronik, medicinsk utrustning, fordonssystem och flygtillämpningar. Det är dock viktigt att överväga designöverväganden och tillverkningsutmaningar som är förknippade med dessa avancerade PCB. Designers måste noggrant planera layout och routing för att säkerställa optimal signalprestanda och termisk hantering. Dessutom kräver tillverkningsprocessen av HDI flex PCB avancerade processer och tekniker för att uppnå den erforderliga nivån av precision och tillförlitlighet. Framöver förväntas HDI-flexibla PCB fortsätta att utvecklas i takt med att tekniken går framåt. När elektroniska enheter blir mindre och mer komplexa kommer behovet av HDI flex PCB med högre nivåer av integration och prestanda bara att öka. Detta kommer att driva på ytterligare innovationer och framsteg inom området, vilket leder till mer effektiva och mångsidiga elektroniska enheter inom olika branscher.

Shenzhen Capel Technology Co., Ltd. har tillverkat flexibla kretskort (PCB) sedan 2009.För närvarande kan vi tillhandahålla anpassade 1-30 lager flexibla kretskort. Vår HDI (High Density Interconnect) flexibla PCB-tillverkningsteknik är mycket mogen. Under de senaste 15 åren har vi kontinuerligt förnyat teknik och samlat på oss rik erfarenhet av att lösa projektrelaterade problem för kunder.

Posttid: 2023-aug-31

Tillbaka