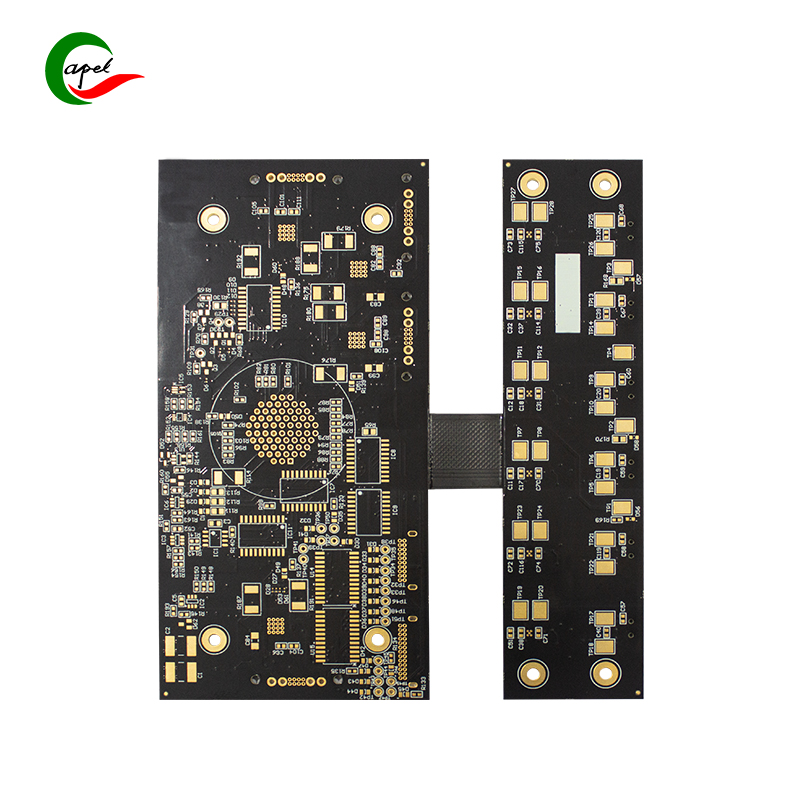

HDI-kort (High Density Interconnect) har blivit det bästa valet för modern elektronisk design. De erbjuder många fördelar jämfört med traditionella kretskort (PCB), såsom högre kretstäthet, mindre formfaktorer och förbättrad signalintegritet. Dock,HDI-kortens unika designöverväganden kräver noggrann planering och utförande för att säkerställa optimal prestanda och tillförlitlighet. Här kommer vi att utforska nyckelfaktorerna som måste beaktas när man designar ett HDI-kort.

1. Miniatyrisering och komponentlayout:

En av de främsta anledningarna till att använda HDI-kort är deras förmåga att rymma ett större antal komponenter i ett mindre utrymme. Som designer måste du överväga miniatyriseringsaspekten och noggrant planera utformningen av komponenterna. Komponentplacering spelar en nyckelroll för att uppnå en kompakt design utan att kompromissa med signalintegriteten.

För att optimera miniatyrisering, överväg att använda mindre, mer kompakta komponenter. Dessutom möjliggör användningen av ytmonteringsteknik (SMT) effektiv komponentplacering, vilket minskar kortets totala storlek. Se dock till att analysera termiska överväganden och säkerställa adekvata kylningsmekanismer, särskilt för komponenter med hög effekt.

2. Signalintegritet och överföring:

HDI-kort stöder applikationer med hög frekvens och hög hastighet, så signalintegritet blir en kritisk faktor. Att minimera signalförluster och störningar är avgörande för att bibehålla signalintegriteten. Här är några viktiga faktorer att tänka på:

a. Impedanskontroll:Säkerställer korrekt impedansmatchning över hela linjen. Detta kan uppnås genom noggrant val av spårbredd, avstånd och dielektriskt material. Att följa reglerade impedansstandarder som är specifika för din applikation är avgörande för att minimera signaldämpningen.

b. Kontrollerad överhörning:Design med hög densitet resulterar ofta i snäva spåravstånd på HDI-kort, vilket leder till överhörning. Överhörning uppstår när en signal stör intilliggande spår, vilket orsakar signaldämpning. För att mildra effekterna av överhörning, använd tekniker som differentiell parrouting, skärmning och korrekta jordplanstilldelningar.

c. Strömintegritet:Att upprätthålla en stabil kraftfördelning över hela linjen är avgörande för optimal signalöverföring. Inkludera tillräckligt med avkopplingskondensatorer, jordplan och kraftplan för att säkerställa en lågimpedansväg för kraftöverföring.

d. EMI/EMC-överväganden:När kretstätheten ökar, ökar också risken för problem med elektromagnetisk störning (EMI) och elektromagnetisk kompatibilitet (EMC). Var uppmärksam på korrekt jordningsteknik, skärmningsstrategier och EMI-filter för att minimera HDI-kortets känslighet för extern elektromagnetisk störning.

3. Tillverkningsutmaningar och materialval:

Att designa och tillverka HDI-kort kan innebära olika utmaningar på grund av ökad komplexitet. Att välja rätt material och tillverkningstekniker är avgörande för framgången för designen. Tänk på följande:

a. Layer stack-up och via planering:HDI-kort har ofta flera lager, ofta i komplexa stack-ups. Planera noggrant lagerstaplingen så att den passar den önskade routingdensiteten, med hänsyn till faktorer som borrstorlek, via-typ (som blind, begravd eller microvia) och dess placering. Korrekt via planering säkerställer effektiv signaldirigering utan att kompromissa med tillförlitligheten.

b. Materialval:Välj lämpligt laminatmaterial baserat på önskad elektrisk prestanda, krav på termisk hantering och kostnadsöverväganden. HDI-kort förlitar sig vanligtvis på specialiserade material med höga glastemperaturer, låga förlustfaktorer och god värmeledningsförmåga. Rådfråga materialleverantörer för att bestämma det lämpligaste alternativet.

c. Tillverkningstoleranser:Miniatyriseringen och den ökade komplexiteten hos HDI-kort kräver snävare tillverkningstoleranser. Var noga med att definiera och kommunicera dina specifika toleranser till tillverkaren för att säkerställa korrekt produktion och passform.

4. Tillförlitlighet och tester:

Tillförlitligheten hos ett HDI-kort är avgörande för dess avsedda tillämpning. För att förbättra tillförlitligheten och förenkla felsökning, överväg följande designöverväganden:

a. Design för testbarhet (DFT):Att införliva testpunkter, såsom logikanalysatoraccesspunkter eller gränsavsökningstestpunkter, kan hjälpa till med testning och felsökning efter tillverkning.

b. Termiska överväganden:Eftersom HDI-kort vanligtvis packar ett stort antal komponenter i ett litet utrymme, blir termisk hantering kritisk. Implementera lämpliga kyltekniker, såsom kylflänsar eller termiska vias, för att säkerställa att komponenter fungerar inom specificerade temperaturgränser.

c. Miljöfaktorer:Förstå de miljöförhållanden under vilka HDI-kortet kommer att fungera och designa därefter. Faktorer som extrema temperaturer, luftfuktighet, damm och vibrationer beaktas för att säkerställa att skivan tål den avsedda miljön.

Sammanfattningsvis, att designa ett HDI-kort kräver övervägande av flera nyckelfaktorer för att uppnå hög kretstäthet, optimera signalintegriteten, säkerställa tillförlitlighet och förenkla tillverkningen. Genom att noggrant planera och implementera en miniatyriseringsstrategi, överväga signalintegritet och överföringsprinciper, välja lämpliga material och ta itu med tillförlitlighetsproblem, kan du realisera den fulla potentialen av HDI-teknik i dina konstruktioner.Shenzhen Capel Technology Co., Ltd. har varit djupt involverad i kretskort i 15 år. Med ett rigoröst processflöde, avancerad processkapacitet, professionella tekniska tjänster, rik projekterfarenhet och innovativ teknik har vi vunnit kundernas förtroende. Och varje gång kan vi få marknadsmöjlighet för kundens projekt.

Posttid: 2023-aug-23

Tillbaka