Den här omfattande artikeln ger en steg-för-steg-guide till prototyper för 4-lagers flexibla tryckta kretsar (FPC). Från att förstå designöverväganden till detaljerad vägledning om materialval, utskriftsprocesser och slutlig inspektion, den här guiden täcker de väsentliga aspekterna av 4-lagers FPC-utveckling, ger en förståelse för bästa praxis, vanliga misstag att undvika och vikten av testning och validering . omdöme.

Introduktion

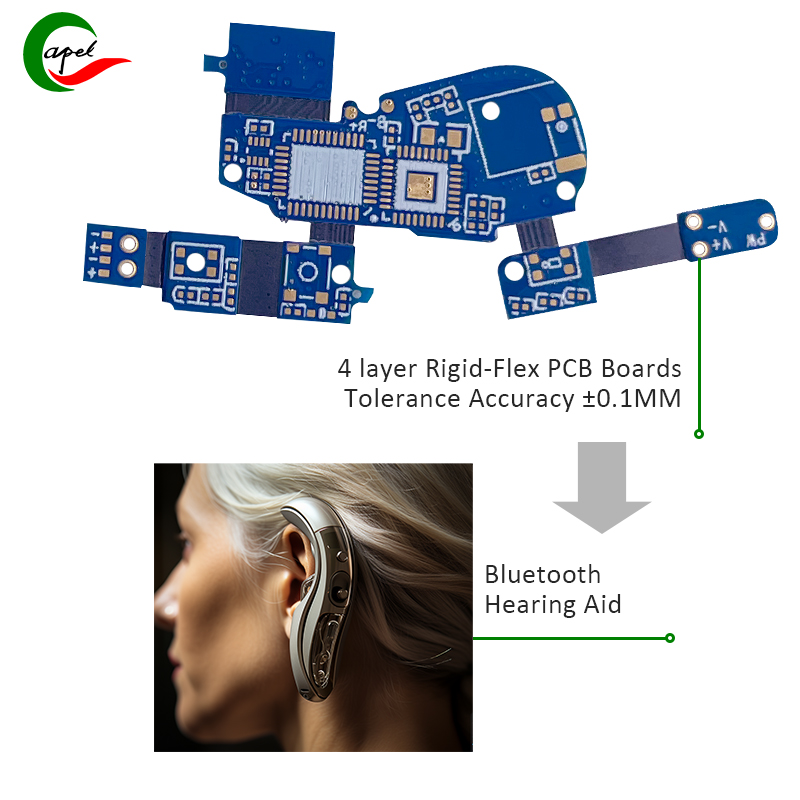

Flexibla tryckta kretsar (FPC) är en mångsidig och kraftfull elektronisk sammankopplingslösning. FPC-prototyper spelar en viktig roll i utvecklingen av 4-lagers FPC, som är mycket efterfrågade på grund av sin kompakta storlek och höga densitet av funktioner. Den här artikeln ger en omfattande steg-för-steg-guide till 4-lagers FPC-prototyper, som betonar vikten av varje steg i processen.

Lär dig om 4-lagers FPC-design

FPC, även känd som flexibla tryckta kretsar eller flexibel elektronik, är en teknik för att montera elektroniska kretsar genom att montera elektroniska enheter på flexibla plastsubstrat. När det gäller 4-lagers FPC avser det en design med fyra lager av ledande spår och isoleringsmaterial. 4-lagers FPC:er är komplexa och kräver en djup förståelse av designöverväganden som signalintegritet, impedanskontroll och tillverkningsbegränsningar.

Steg-för-steg guide till4-lagers FPC-prototyper

A. Steg 1: Designa kretslayout

Det första steget innebär att använda mjukvaruverktyg för att skapa kretslayouten för exakt placering av komponenter och routing av spår. I detta skede är detaljerad uppmärksamhet på elektrisk prestanda och mekaniska begränsningar avgörande för att säkerställa en robust design.

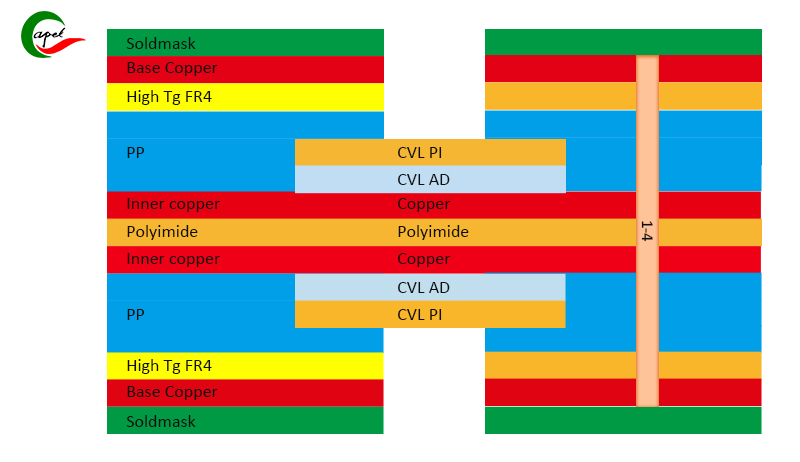

B. Steg 2: Välj rätt material

Att välja rätt material är avgörande för att uppnå de nödvändiga elektriska och mekaniska egenskaperna. Faktorer som flexibilitet, termisk stabilitet och dielektricitetskonstant måste noggrant utvärderas för att uppfylla de specifika kraven för applikationen.

C. Steg 3: Skriv ut det inre lagret

Det inre lagret använder avancerad tillverkningsteknik för att skriva ut kretsmönster. Dessa skikt består vanligtvis av kopparspår och isoleringsmaterial, och noggrannheten i denna process är avgörande för FPC:s totala prestanda.

D. Steg 4: Limma och tryck ihop lagren

Efter tryckning av de inre lagren staplas de och lamineras tillsammans med hjälp av specialiserade lim och pressutrustning. Detta steg är avgörande för att säkerställa integriteten och vidhäftningen av skikten.

E. Steg 5: Etsning och borrning

Etsa för att ta bort överskott av koppar, lämna endast de erforderliga kretsspåren. Precisionsborrning utförs sedan för att skapa genomgående hål och monteringshål. Utmärkt noggrannhet är avgörande för att bibehålla signalintegritet och mekanisk stabilitet.

F. Steg 6: Lägga till ytfinish

Använd en ytbehandlingsprocess som nedsänkt guld eller organisk beläggning för att skydda den exponerade kopparn och säkerställa tillförlitlig elektrisk prestanda. Dessa ytbehandlingar motstår miljöfaktorer och underlättar svetsning under montering.

G. Steg 7: Slutlig inspektion och testning

Genomför ett omfattande inspektions- och testprogram för att verifiera funktionalitet, kvalitet och överensstämmelse med 4-lagers FPC. Denna rigorösa fas innefattar elektriska tester, visuell inspektion och mekanisk stresstestning för att verifiera prototypens prestanda och tillförlitlighet.

Tips för framgångsrik 4-lagers FPC-prototyper

A. Bästa praxis för FPC-layoutdesign

Implementering av bästa praxis, såsom att upprätthålla kontrollerad impedans, minimera signalöverhörning och optimera routingtopologi, är avgörande för framgångsrik FPC-layoutdesign. Samarbete mellan design-, tillverknings- och monteringsteam är avgörande för att lösa potentiella tillverkningsproblem tidigt i processen.

B. Vanliga misstag att undvika under prototypframställning

Vanliga misstag, som otillräcklig uppsättningsdesign, otillräcklig spåravstånd eller försummat materialval, kan leda till kostsamma omarbetningar och förseningar i produktionsscheman. Att proaktivt identifiera och mildra dessa fallgropar är nödvändigt för att effektivisera prototypprocessen.

C. Vikten av testning och verifiering

Ett omfattande test- och valideringsprogram är viktigt för att säkerställa prestanda och tillförlitlighet hos 4-lagers FPC-prototypen. Att följa branschstandarder och kundspecifikationer är avgörande för att skapa förtroende för slutproduktens funktionalitet och hållbarhet.

4 Layer FPC Prototyping and Manufacturing Process

Slutsats

A. Granskning av steg-för-steg-guide Den steg-för-steg-guide för 4-lagers FPC-prototyper belyser den noggranna uppmärksamhet som krävs i varje steg för att uppnå ett framgångsrikt resultat. Från inledande designöverväganden till slutlig inspektion och testning kräver processen precision och expertis.

B. Slutliga tankar om 4-lagers FPC-prototyper Utvecklingen av 4-lagers FPC är en komplex strävan som kräver en djupgående förståelse för flexibel kretsteknologi, materialvetenskap och tillverkningsprocesser. Genom att följa detaljerade riktlinjer och utnyttja expertis kan företag med säkerhet navigera i komplexiteten med 4-lagers FPC-prototyper.

C. Vikten av att följa detaljerade riktlinjer för framgångsrik prototypframställning Att följa detaljerade riktlinjer och branschpraxis är avgörande för att uppnå excellens i FPC-prototypframställning. Företag som prioriterar precision, kvalitet och innovation i sina prototypprocesser är bättre på att leverera banbrytande 4-lagers FPC-lösningar som möter behoven hos moderna elektroniska applikationer.

Posttid: Mar-05-2024

Tillbaka