Införa:

Eftersom efterfrågan på smarta, kompakta elektroniska enheter fortsätter att växa, fortsätter tillverkarna att förnya sig för att möta dessa behov. Rigid-flex kretskort (PCB) har visat sig vara en spelväxlare, vilket möjliggör mångsidiga och effektiva konstruktioner inom modern elektronik. Det finns dock en vanlig missuppfattning att tillverkning av styv-flex PCB kräver specialiserad tillverkningsutrustning. I den här bloggen kommer vi att avslöja denna myt och diskutera varför denna specialiserade utrustning inte nödvändigtvis är nödvändig.

1. Förstå den stela flex-brädan:

Rigid-flex PCB kombinerar fördelarna med styva och flexibla kretskort för att öka designflexibiliteten, förbättra tillförlitligheten och minska monteringskostnaderna. Dessa skivor består av en kombination av styva och flexibla substrat, anslutna med hjälp av pläterade genomgående hål, ledande lim eller avtagbara kopplingar. Dess unika struktur gör att den kan böjas, vikas eller vridas för att passa in i trånga utrymmen och rymma komplexa mönster.

2. Kräver specialiserad tillverkningsutrustning:

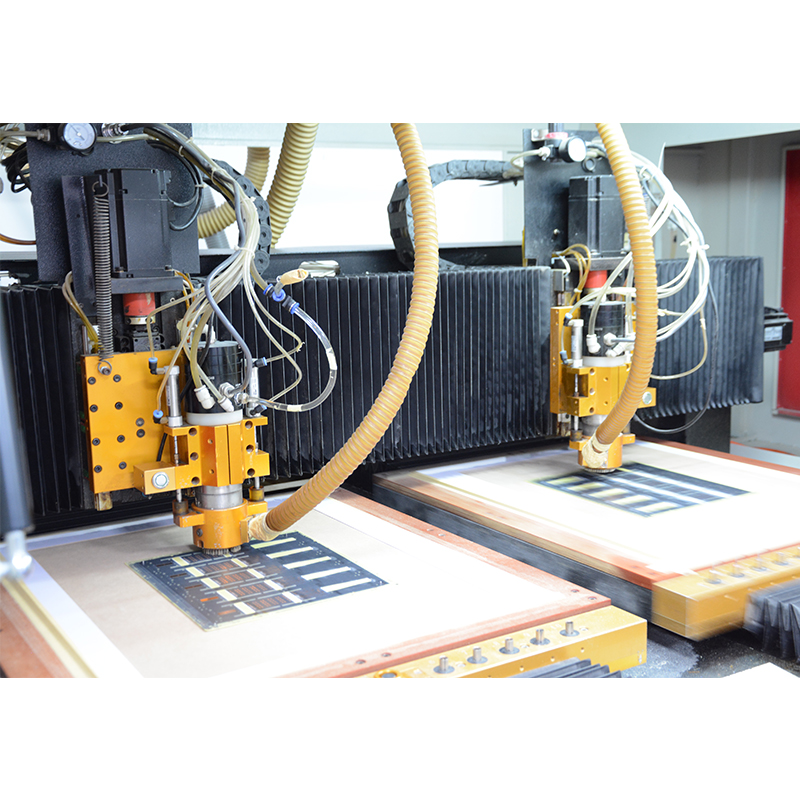

Tvärtemot vad många tror är det inte alltid nödvändigt att investera i specialiserad rigid-flex tillverkningsutrustning. Även om dessa skivor kräver ytterligare överväganden på grund av sin konstruktion, kan många befintliga tillverkningsprocesser och verktyg fortfarande användas. Moderna tillverkningsanläggningar är utrustade med avancerade maskiner för att producera styv-flex paneler utan behov av specialutrustning.

3. Flexibel materialhantering:

En av nyckelaspekterna vid tillverkning av styv-flex PCB är hantering och bearbetning av flexibla material. Dessa material kan vara ömtåliga och kräver särskild omsorg under tillverkningen. Men med rätt utbildning och optimerade tillverkningsprocesser kan befintlig utrustning hantera dessa material effektivt. Justeringar av spännmekanismer, transportörinställningar och hanteringstekniker kan säkerställa korrekt hantering av flexibla underlag.

4. Borrning och plätering genom hål:

Styva flexskivor kräver ofta att man borrar genom hål för att koppla samman skikt och komponenter. Vissa kan tro att en speciell borrmaskin krävs på grund av förändringar i substratmaterialet. Även om vissa situationer verkligen kan kräva härdade borrkronor eller höghastighetsspindlar, kan befintlig utrustning uppfylla dessa behov. På samma sätt kan plätering av genomgående hål med ledande material åstadkommas med standardutrustning och industribeprövade metoder.

5. Kopparfolielaminering och etsning:

Kopparfolielaminering och efterföljande etsningsprocesser är kritiska steg vid tillverkning av rigid-flex boards. Under dessa processer binds skikt av koppar till substratet och avlägsnas selektivt för att bilda den önskade kretsen. Även om specialiserad utrustning kan vara fördelaktig för produktion av stora volymer, kan standardmaskiner för laminering och etsning uppnå utmärkta resultat vid småskalig tillverkning.

6. Komponentmontering och svetsning:

Monterings- och lödningsprocesser kräver inte heller nödvändigtvis specialiserad utrustning för styv-flex PCB. Beprövad ytmonteringsteknik (SMT) och genomgående monteringstekniker kan appliceras på dessa brädor. Nyckeln är korrekt design för tillverkningsbarhet (DFM), att säkerställa att komponenter är strategiskt placerade med flexibla ytor och potentiella stresspunkter i åtanke.

avslutningsvis:

Sammanfattningsvis är det en missuppfattning att rigid-flex PCB kräver specialiserad tillverkningsutrustning. Genom att optimera tillverkningsprocesser, noggrant hantera flexibla material och följa designriktlinjer kan befintlig utrustning framgångsrikt producera dessa multifunktionella kretskort. Därför måste tillverkare och designers samarbeta med erfarna tillverkningspartners som kan tillhandahålla nödvändig expertis och vägledning genom hela produktionsprocessen. Att frigöra potentialen hos styva flex-kretskort utan bördan av specialiserad utrustning ger industrin möjlighet att utnyttja sina fördelar och skapa mer innovativa elektroniska enheter.

Posttid: 2023-09-19

Tillbaka