I det här blogginlägget kommer vi att utforska svaret på denna fråga och diskutera fördelarna och nackdelarna med att använda rigid-flex

PCB i HDI-tillämpningar.

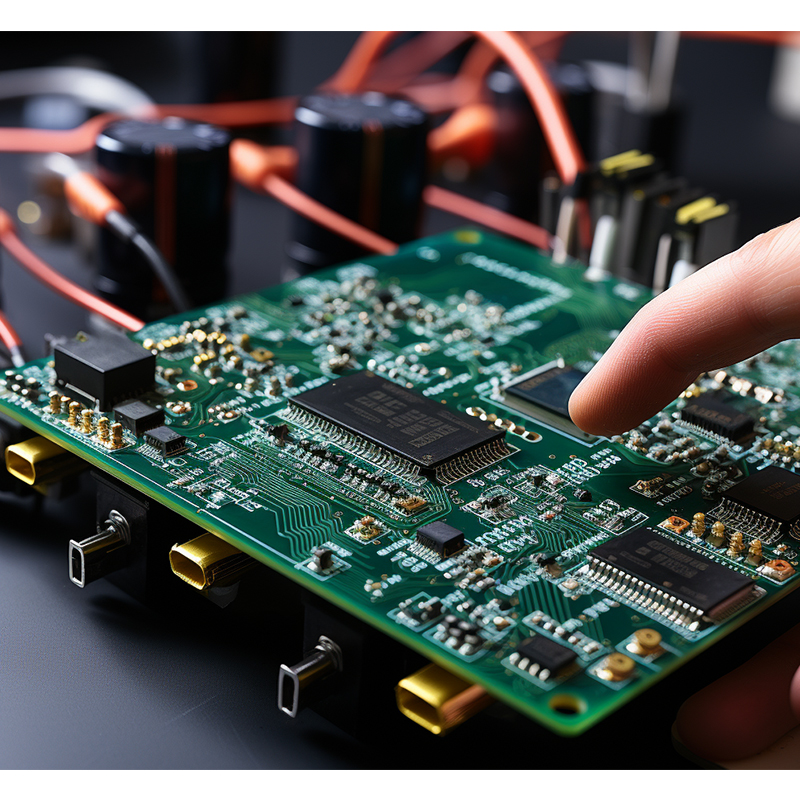

När man designar elektroniska enheter, särskilt de med högdensitetsinterconnect (HDI), är det viktigt att välja rätt kretskort (PCB). HDI-teknik gör att elektroniska enheter blir mindre, mer kompakta och har mer funktionalitet. Men kan rigid-flex PCB användas i högdensitetssammankopplingsapplikationer?

Innan vi går in på detaljerna, låt oss först förstå vad en rigid-flex board är. Rigid-flex PCB är en hybridstruktur som kombinerar egenskaperna hos styva och flexibla PCB. Dessa PCB är sammansatta av flera lager av styva material sammankopplade med flexibla lager, vilket skapar mångsidiga och kraftfulla lösningar för elektronisk design.

Låt oss nu ta upp huvudfrågan: Kan rigid-flex PCB användas i högdensitetssammankopplingsapplikationer? Svaret är ja!

Rigid-flex PCB är ett utmärkt val för HDI-applikationer på grund av följande faktorer:

1. Utrymmesbesparande design: Rigid-flex PCB kan designas för att passa in i små och kompakta enheter, vilket gör dem idealiska för högdensitetssammankopplingsapplikationer.Genom att eliminera behovet av kontakter och kablar kan stela flex-kretskort minska enhetens totala storlek avsevärt.

2. Förbättra tillförlitligheten: Kombinationen av styva och flexibla material i styv-flex PCB förbättrar kretskortets övergripande tillförlitlighet och hållbarhet.Minskningen av mekanisk belastning och vibrationer förbättrar sammankopplingens prestanda och förlänger utrustningens livslängd.

3. Designflexibilitet: Jämfört med traditionellt styvt PCB ger styvt flexibelt PCB större designflexibilitet.Möjligheten att böja och anpassa sig till enhetens form möjliggör mer kreativa och optimerade layouter som förbättrar signalintegriteten och minskar elektromagnetiska störningar.

Trots deras många fördelar finns det några överväganden att tänka på när du använder rigid-flex PCB för hög densitet

sammankopplingsapplikationer:

1. Kostnad: På grund av tillverkningsprocessens komplexitet tenderar rigid-flex-skivor att vara dyrare än traditionella stela PCB.Men fördelarna de erbjuder i form av utrymmesbesparingar och tillförlitlighet uppväger ofta den högre kostnaden.

2. Designkomplexitet: Styv-flexibel PCB kräver noggrann övervägande under designstadiet.Kombinationen av styva och flexibla material skapar ytterligare utmaningar, som att dra kablar över de flexibla sektionerna och säkerställa korrekt böjning och vikning utan att skada sammankopplingarna.

3. Tillverkningsexpertis: Tillverkningsprocessen av rigid-flex-skivor kräver specialiserad utrustning och expertis.Att välja en erfaren och pålitlig PCB-tillverkare är avgörande för att säkerställa en högkvalitativ slutprodukt.

Sammanfattningsvis kan rigid-flex PCB effektivt användas i high-density interconnect (HDI) applikationer.Dess utrymmesbesparande design, ökade tillförlitlighet och flexibilitet gör den till ett lämpligt val för elektroniska enheter som kräver en liten formfaktor och optimal prestanda. Dock måste högre kostnader och konstruktions- och tillverkningskomplexitet beaktas. Genom att noggrant väga för- och nackdelar kan du fatta ett välgrundat beslut när du väljer ett PCB för din HDI-applikation.

Om du funderar på att använda rigid-flex PCB för högdensitetssammankopplingsapplikationer, rekommenderas det att konsultera en ansedd PCB-tillverkare med lång erfarenhet av att designa och tillverka rigid-flex PCB. Deras expertis kommer att säkerställa att din design uppfyller alla nödvändiga krav och producerar en pålitlig, effektiv slutprodukt. Så fortsätt att utforska de oändliga möjligheter som rigid-flex PCB erbjuder för HDI-applikationer!

Posttid: 2023-09-20

Tillbaka