I det här blogginlägget kommer vi att utforska vad rigid-flex boards är och hur de fungerar.

När det kommer till världen av elektroniska enheter kan man inte bortse från vikten av tryckta kretskort (PCB). Dessa små men viktiga komponenter är ryggraden i de flesta moderna elektroniska enheter. De tillhandahåller de nödvändiga anslutningarna för olika komponenter så att de kan samarbeta sömlöst. PCB-tekniken har utvecklats avsevärt under åren, vilket resulterat i olika typer av kretskort, inklusive rigid-flex-kort.

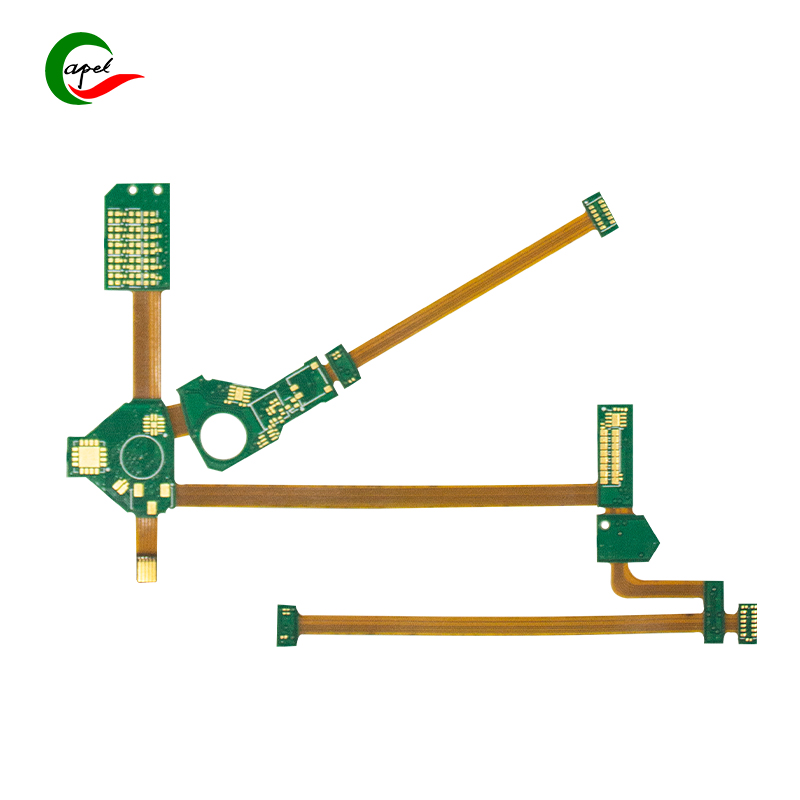

Låt oss först förstå de grundläggande koncepten för rigid-flex-brädor.Som namnet antyder kombinerar rigid-flex-kort stela och flexibla komponenter på ett enda kretskort. Den erbjuder det bästa av båda typerna, vilket gör den idealisk för många applikationer.

Rigid-flex-kort består av flera lager av flexibla kretssubstrat som är sammankopplade med styva sektioner.Dessa flexibla substrat är gjorda av polyimidmaterial, vilket gör att de kan böjas och vridas utan att gå sönder. Den styva delen däremot är vanligtvis tillverkad av glasfiberförstärkt epoximaterial, vilket ger den nödvändiga stabiliteten och stödet.

Kombinationen av styva och flexibla sektioner ger många fördelar.För det första möjliggör det en mer kompakt design eftersom de flexibla sektionerna kan böjas eller vikas för att passa in i trånga utrymmen. Detta gör rigid-flex boards särskilt användbara i applikationer där utrymmet är begränsat, såsom mobila enheter eller bärbar teknologi.

Dessutom kan användningen av flexibla substrat förbättra tillförlitligheten.Traditionella styva skivor kan drabbas av problem som lödfogutmattning eller mekanisk påfrestning på grund av temperaturfluktuationer eller vibrationer. Böjligheten hos underlaget i en styv-flex skiva hjälper till att absorbera dessa påfrestningar och minskar därmed risken för brott.

Nu när vi förstår strukturen och fördelarna med rigid-flex-brädor, låt oss ta en närmare titt på hur de faktiskt fungerar.Rigid-flex paneler är designade med datorstödd design (CAD) programvara. Ingenjörer skapar en virtuell representation av kretskortet och definierar layouten för komponenter, spår och vias.

När designen är klar går den igenom en rad tillverkningsprocesser.Det första steget innefattar att producera den stela delen av kretskortet. Detta görs genom att laminera ihop lager av glasfiberarmerat epoximaterial, som sedan etsas för att skapa nödvändiga kretsmönster.

Därefter tillverkas det flexibla substratet.Detta åstadkoms genom att avsätta ett tunt lager av koppar på en bit polyimid och sedan etsa för att skapa de erforderliga kretsspåren. Flera lager av dessa flexibla substrat lamineras sedan samman för att bilda den flexibla delen av skivan.

Lim används sedan för att binda samman de styva och flexibla delarna.Detta lim är noga utvalt för att säkerställa en stark och pålitlig koppling mellan de två delarna.

Efter att rigid-flex-skivan har monterats går den igenom olika testprocesser för att säkerställa dess funktionalitet och tillförlitlighet.Dessa tester inkluderar kontroll av kontinuitet, verifiering av signalintegritet och utvärdering av kortets förmåga att motstå miljöförhållanden.

Slutligen är den färdiga rigid-flex-brädan redo att integreras i den elektroniska enhet som den är designad för.Den ansluts till andra komponenter med hjälp av lödning eller andra anslutningsmetoder, och hela aggregatet testas ytterligare för att säkerställa korrekt funktionalitet.

Sammanfattningsvis är rigid-flex-kort en innovativ lösning som kombinerar fördelarna med stela och flexibla kretskort.De erbjuder en kompakt design, ökad tillförlitlighet och förmågan att motstå tuffa miljöer. Tillverkningsprocessen innebär noggrann integration av styva och flexibla material, vilket resulterar i mångsidiga och pålitliga elektroniska komponenter. När tekniken fortsätter att utvecklas kan vi förvänta oss att användningen av rigid-flex-skivor kommer att bli mer utbredd i olika branscher.

Posttid: 15 september 2023

Tillbaka