Flexibla kretskort, även kända som flexibla kretsar eller flexibla kretskort (PCB), är viktiga komponenter i många elektroniska enheter. Till skillnad från stela kretsar kan flexibla kretsar böjas, vridas och vikas, vilket gör dem idealiska för applikationer som kräver komplexa konstruktioner eller utrymmesbegränsningar.Men som alla tillverkningsprocesser kan vissa utmaningar uppstå under tillverkningen av flexibla kretskort.

En av de stora problemen som ställs inför under tillverkningen är komplexiteten i att designa flexibla kretsar.På grund av sin flexibilitet kräver dessa brädor ofta komplexa och specialiserade layouter. Att designa en krets som kan böjas utan någon negativ inverkan på de elektriska anslutningarna eller komponenterna är en svår uppgift. Att säkerställa att den flexibla kretsen kan uppfylla de elektriska prestandaspecifikationerna ger dessutom ett extra lager av komplexitet.

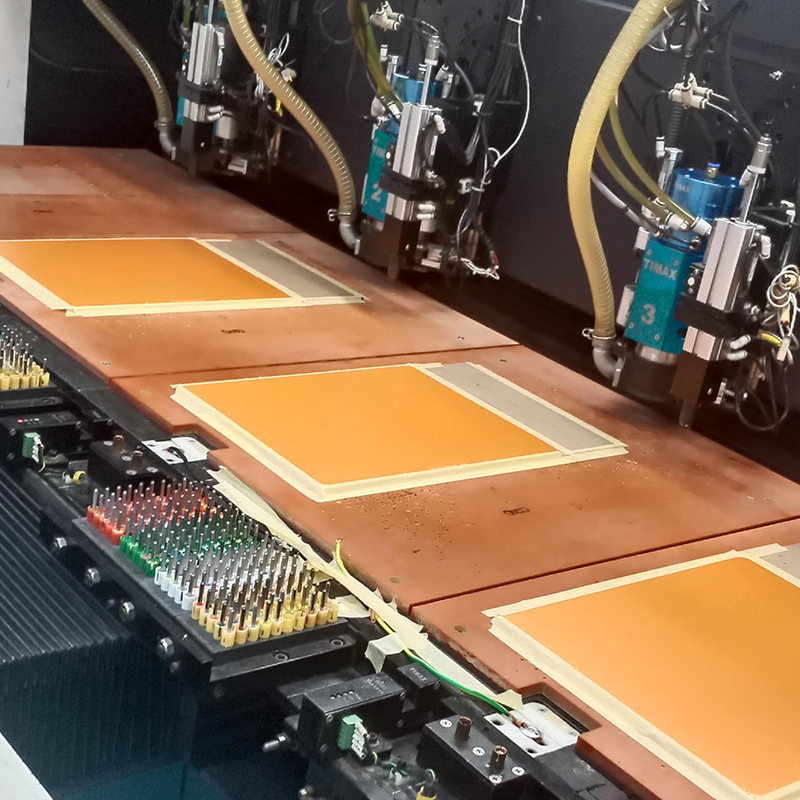

Ett annat hinder som stöter på vid tillverkning av flexibla kretskort är materialval.Flexibla kretsar består vanligtvis av flera lager av polyimidfilm, kopparspår och limmaterial. Dessa material måste väljas noggrant för att säkerställa kompatibilitet och tillförlitlighet. Att välja fel material kan resultera i dålig flexibilitet, förkortad livslängd eller till och med fel på kretskort.

Dessutom bibehåller kretsmönsternoggrannheten undertillverkningsprocessenär också en utmaning.På grund av flexibiliteten hos dessa brädor är exakt inriktning kritisk. Under processer som etsning, laminering eller borrning kan felinriktning uppstå, vilket resulterar i dålig ledningsförmåga eller till och med kortslutningar. Tillverkare måste se till att strikta kvalitetskontrollåtgärder finns på plats för att minimera felanpassningsproblem.

Ett annat vanligt problem vid tillverkning av flexibla kretskort är tillförlitligheten hos limmet som håller ihop skikten.Limmet måste ge en stark och långvarig bindning mellan skikten utan att kompromissa med kretsens flexibilitet. Med tiden kan förändringar i temperatur, fuktighet eller mekanisk påfrestning påverka limmets integritet, vilket gör att skivan delamineras eller misslyckas.

Flexibla kretsar innebär också utmaningar under testning och inspektion.Till skillnad från stela kretskort kan flexibla kretsar inte lätt klämmas fast eller säkras under testning. För att säkerställa ett korrekt och tillförlitligt test krävs ytterligare försiktighet, vilket kan vara tidskrävande och mödosamt. Dessutom kan det vara mer utmanande att lokalisera fel eller defekter i flexibla kretsar på grund av deras komplexa konstruktioner och flerskiktsstrukturer.

Att integrera komponenter på flexibla kretskort skapar också problem.Små ytmonterade komponenter med fin stigning kräver exakt placering på flexibla underlag. Kretskortens flexibilitet gör det utmanande att upprätthålla den precision som krävs vid komponentplacering, vilket ökar risken för komponentlutning eller felinriktning.

Slutligen kan tillverkningsutbytet för flexibla kretskort vara lägre jämfört med stela kort.De komplexa processerna som är involverade, såsom flerskiktslaminering och etsning, skapar en högre potential för defekter. Utbytet kan påverkas av faktorer som materialegenskaper, tillverkningsutrustning eller förarens skicklighetsnivå. Tillverkare måste investera i avancerad teknik och kontinuerliga processförbättringar för att öka produktionen och minimera produktionskostnaderna.

Sammantaget är den flexibla kretskortstillverkningsprocessen inte utan sina utmaningar.Många problem kan uppstå, från komplexa designkrav till materialval, från uppriktningsnoggrannhet till tillförlitlighet vid bindning, från testsvårigheter till komponentintegrering och lägre tillverkningsutbyten. Att övervinna dessa hinder kräver djupgående kunskap, noggrann planering och ständiga förbättringar av tillverkningsteknik. Genom att effektivt hantera dessa utmaningar kan tillverkare producera högkvalitativa och pålitliga flexibla kretskort för en mängd olika applikationer inom elektronikindustrin.

Posttid: 21 september 2023

Tillbaka