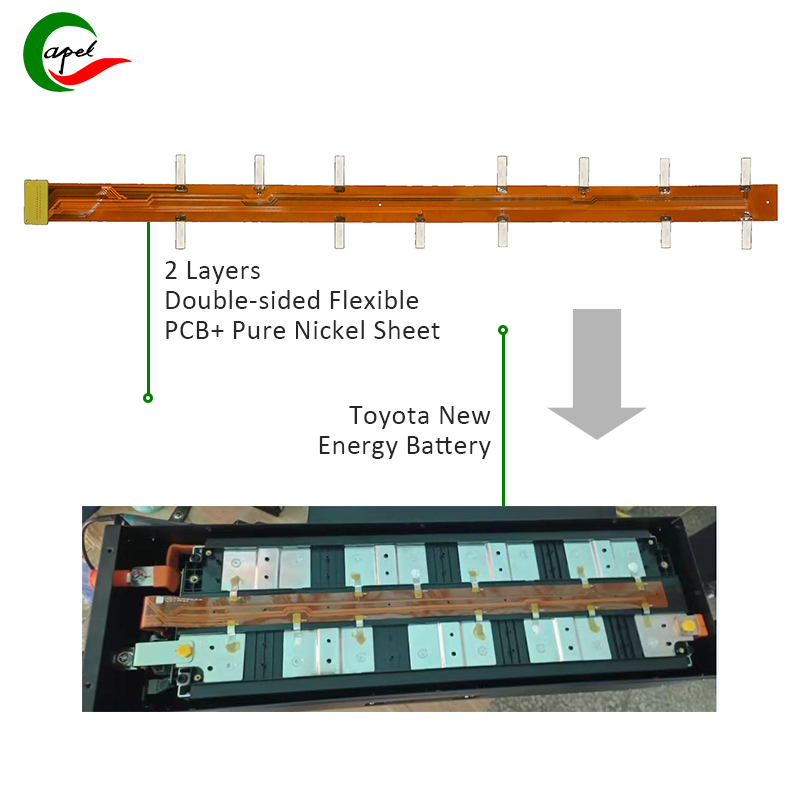

Upptäck hur Capels avancerade FPC-Flex PCB-tillverkningsteknologi möter utmaningen att producera2-lagers Flex PCB för nya energifordonbatteriskyddskretskort. Dyk in i den tekniska skickligheten och branscheffekterna av denna framgångsrika fallstudie.

Införa

Nya energifordon som elfordon och hybridfordon ligger i framkant av miljövänliga transporter. Med teknikens framsteg har nya energifordon ökade krav på högpresterande, pålitliga och effektiva elektroniska komponenter. Flexibla PCB (flexibla tryckta kretsar) spelar en viktig roll i dessa fordon, särskilt i applikationer som batteriskyddskretskort. I den här artikeln kommer vi att ta en djupare titt på hur Capels beprövade FPC-processteknik och innovativa lösningar löser de branschspecifika utmaningar som kunder inom fordonsindustrin står införny energifordon 2-lagers flexibel PCB-tillverkning.

Kundens utmaningar

Kunden, en ledande tillverkare inom den nya energifordonsindustrin, stod inför svåra utmaningar när de tillverkade flexibla 2-lagers PCB för batteriskyddskretskort. Specifika krav för flexibel PCB inkluderar:

Material: Flexibla PCB måste konstrueras med polyimid (PI) som substrat och kopparspår och lim som bindeskikt.

Linjebredd och linjeavstånd: Linjebredd och linjeavstånd måste vara exakta till 0,2 mm/0,25 mm för att säkerställa kretsens integritet och funktionalitet.

Plåttjocklek: Plåttjockleken är specificerad som 0,25 mm +/- 0,03 mm, vilket kräver strikt överensstämmelse med dimensionella toleranser.

Minsta hål: PCB kräver en minsta hålstorlek på 0,1 mm för att rymma de nödvändiga komponenterna.

Ytbehandling: Electroless Nickel Immersion Gold (ENIG) ytbehandling är obligatorisk för dess utmärkta ledningsförmåga och korrosionsbeständighet.

Toleranser: Kunder kräver snäva toleranser på ±0,1 mm för att uppnå exakta och exakta skivmått.

Capels lösningar och tekniska möjligheter

Capels erfarna team av FPC-ingenjörer analyserar noggrant kundernas behov och designar innovativa lösningar för att möta och överträffa projektets krav. Så här visar Capels tekniska skicklighet och innovation sin framgång när det gäller att möta kundernas utmaningar:

Avancerat materialval och inköp: Capels djupa kunskap om egenskaperna och prestandaegenskaperna hos polyimid, koppar och limmaterial möjliggör noggrant urval och upphandling. Högkvalitativa material väljs ut för att säkerställa tillförlitligheten, flexibiliteten och termiska stabiliteten hos flexibla PCB:er, som är avgörande för nya energitillämpningar i bilar.

Precisionstillverkningsprocesser: Capels avancerade tillverkningsanläggningar och expertis inom FPC-prototyper och produktionsprocesser möjliggör exakt implementering av specificerade linjebredder, linjeavstånd, skivtjocklekar och minsta hålstorlekar. Toppmodern utrustning och strikta kvalitetskontrollåtgärder används för att uppnå den nödvändiga dimensionsnoggrannheten och konsistensen för varje flexibelt PCB.

Överlägsen ytbehandling: Appliceringen av Electroless Nickel Immersion Gold (ENIG) ytbehandling utförs med högsta precision och i enlighet med industristandarder. Capels ytbehandlingsprocess ger den konduktivitet, lödbarhet och hållbarhet som krävs för att möta de stränga kraven för modern bilelektronik.

Toleranshantering och kvalitetssäkring: Capels åtagande att upprätthålla snäva toleranser på ±0,1 mm visas genom noggranna kvalitetssäkringsprotokoll. Varje steg i tillverkningsprocessen granskas noggrant för att säkerställa att det färdiga flexibla kretskortet i två lager har utmärkt dimensionell noggrannhet och tillförlitlighet, och uppfyller de stränga standarderna för den nya energifordonsindustrin.

Fallstudieanalys: Kundframgång och branschpåverkan

Capels framgångsrika samarbete med kunder har producerat högkvalitativa 2-lagers flexibla PCB som överträffar branschens förväntningar. Den robusta prestandan och precisionen hos de tillverkade flexibla kretskorten har givit ett stort bidrag till kundernas nya batteriskyddskretskort för energifordon, vilket har förbättrat säkerheten och effektiviteten hos fordonens elektriska system.

Den tekniska styrkan och innovationen i Capels mogna FPC-processteknik var avgörande för att driva detta projekt till ett positivt resultat. Capels förmåga att konsekvent leverera anpassade flexibla PCB-lösningar inom snäva toleranser och specifika materialkrav visar Capels styrka inom detta område. Effekten av detta samarbete sträcker sig bortom direkt kundframgång och belyser rollen av avancerad FPC-tillverkning för att främja utvecklingen av den nya energifordonsindustrin.

Capels engagemang för ständiga förbättringar och innovationer inom FPC-prototyper och tillverkning har visat sig vara till hjälp för att möta de ständigt föränderliga behoven inom fordonsindustrins nya energisektor. Denna fallstudie visar Capels engagemang för att tillhandahålla pålitliga, högpresterande och skräddarsydda lösningar för att höja ribban för flexibel PCB-produktion på den snabbt växande marknaden för nya energifordon.

Ny tillverkningsprocess för PCB för energifordon

Avslutningsvis

I det dynamiska landskapet av nya fordonsenergiteknologier kan rollen för FPC-Flex PCB-prototypframställning och tillverkning inte underskattas. Capels framgångsfallstudier visar den tekniska skicklighet och innovation som ligger till grund för dess FPC-processteknologi. Genom att lösa den specifika utmaningen att producera flexibla kretskort i två lager för batteriskyddskort för nya energifordon, visar Capel inte bara sina möjligheter utan bidrar också till utvecklingen av fordonselektronik.

När branschen fortsätter att utvecklas visar det sömlösa samarbetet mellan Capel och dess kunder potentialen hos banbrytande FPC-lösningar för att driva innovation, effektivitet och säkerhet i nya energifordon. Fallstudieanalys belyser den avgörande betydelsen av teknisk expertis, precisionstillverkning och ett orubbligt engagemang för kvalitet i det ständigt föränderliga bilelektroniklandskapet. Med sin kundcentrerade filosofi och strävan efter excellens fortsätter Capel att sätta nya standarder för FPC-Flex PCB-tillverkning i den nya energifordonsindustrin.

Den här artikeln ger värdefulla insikter om den inneboende kopplingen mellan FPC-Flex PCB-teknik och fordonsindustrins nya energiframtid, vilket positionerar Capel som en ledare när det gäller att tillhandahålla innovativa lösningar för att driva nästa generations miljövänliga transporter.

Posttid: 27-2-2024

Tillbaka