Kapitel 1: Introduktion: Få en djupgående titt på världen avmedicinsk FPC PCBtillverkning och den komplexa processen av

integrera FPC-teknik i nästa generations medicinska apparater, som diskuterats av Capel Factorys erfarna FPC-ingenjörer.

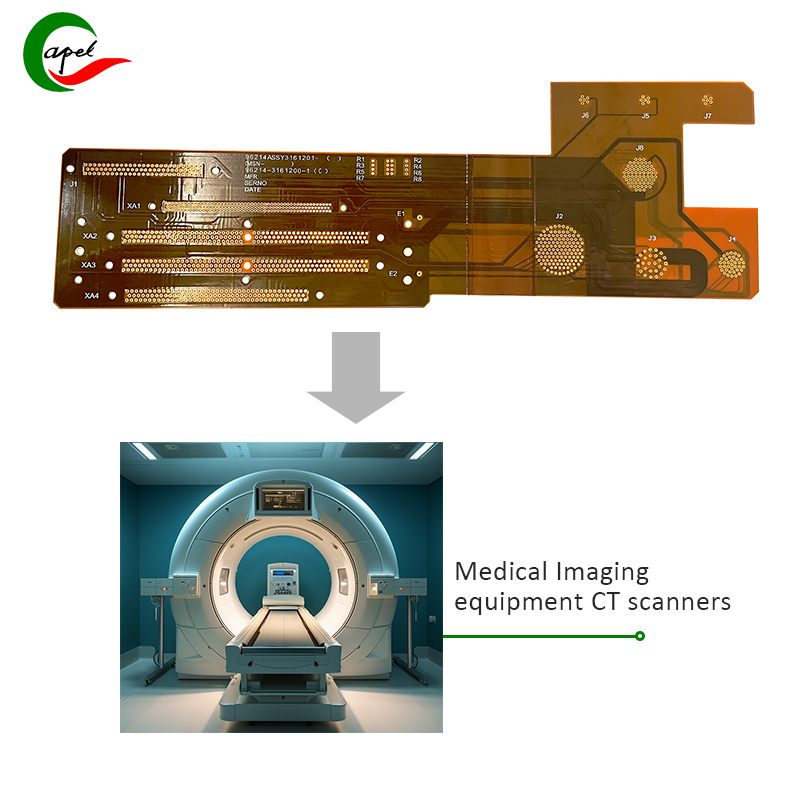

Som en erfaren FPC-ingenjör på Capel-fabriken har jag stött på otaliga utmaningar och framgångsrika lösningar inom området medicinsk PCB-tillverkning. Capel Factory har legat i framkant när det gäller att producera avancerade och skräddarsydda lösningar för den medicinska industrin i många år, genom att utveckla högkvalitativa 14-lagers FPC flexibla kretskort för att möta de specifika behoven hos medicinsk utrustning såsom CT-skannrar. Den här artikeln syftar till att ge en djupgående titt på processen för att integrera medicinsk FPC i nästa generations medicinska utrustning, och ta itu med de unika kraven och branschspecifika utmaningar som följer med den.

Kapitel 2: Översikt över FPC i medicinsk bildbehandlingsutrustning: Förstå den kritiska rollen av FPC-teknik i medicinsk bildbehandling

utrustning, särskilt CT-skannrar, och den växande efterfrågan på högpresterande FPC för att möta förändrad medicinsk diagnostik

krav.

Medicinsk bildbehandlingsutrustning, särskilt CT-skannrar, förlitar sig starkt på noggrannheten och tillförlitligheten hos FPC flexibla kretskort för att säkerställa sömlös funktionalitet. När efterfrågan på avancerad, exakt medicinsk diagnostik fortsätter att växa, har efterfrågan på högpresterande FPC:er i dessa enheter ökat. Därför har detta fått branschen att tänja på gränserna för kretskortsteknik för att möta de ständigt föränderliga behoven hos medicinsk utrustning.

Kapitel 3: Nyckelspecifikationer och utmaningar ger en djupgående titt på de specifika krav och utmaningar som är involverade i

utveckla 14-lagers FPC flexibla kretskort för medicinsk bildbehandlingsutrustning, inklusive strikta specifikationer och tekniska

hinder.

Samtidigt som de uppfyllde de specifika kraven för medicinsk bildbehandlingsutrustning, stötte ingenjörsteamet på Capel-anläggningen på flera nyckelspecifikationer som måste uppfyllas strikt för att säkerställa effektiviteten och tillförlitligheten hos kretskortet.

Produkttyp: 14-lagers FPC flexibelt kretskort

Tillämpningar: Medicinsk bildbehandlingsutrustning, speciellt CT-skannrar

Linjebredd, radavstånd: 0,2 mm/0,2 mm

Plåttjocklek: 0,2 mm

Minsta håldiameter: 0,3 mm

Koppartjocklek: 18um

Styvhet: stålplåt

Ytbehandling: nedsänkt guld

Speciell process:/

Var och en av dessa specifikationer innebär betydande utmaningar som kräver expertis och innovativ teknik för att övervinna. Att till exempel uppfylla strikta standarder för linjebredd och linjeavstånd kräver exakta tillverkningsprocesser och banbrytande teknologi för att säkerställa FPC-tillförlitlighet och prestanda i medicinska tillämpningar. Utvecklingen av dessa 14-lagers FPC flex-kretskort presenterade en unik uppsättning tekniska utmaningar, inklusive termisk hantering, materialval och signalintegritet, som alla behövde åtgärdas noggrant för att säkerställa att korten fungerar optimalt i medicinska avbildningsenheter.

Kapitel 4: Lösa branschspecifika utmaningar: Utforska anpassade lösningar och innovativa tekniker för att lösa de unika

utmaningar med att integrera FPC-teknik i nästa generations medicinska apparater, med fokus på verkliga fallstudier.

Framgångsrik integrering av FPC flexibla kretskort i nästa generations medicinska apparater, speciellt CT-skannrar, kräver en omfattande förståelse för de utmaningar som finns i den medicinska industrin och förmågan att utveckla skräddarsydda lösningar som uppfyller strikta specifikationer samtidigt som de överensstämmer med industristandard.

Verklig fallstudie: Lösning av utmaningar för CT-skannerapplikationer Följande fallstudie belyser Capel Factorys framgångsrika samarbete med en ledande tillverkare av medicintekniska produkter för att ta itu med och övervinna branschspecifika utmaningar vid utveckling av högpresterande FPC:er för CT-skannerapplikationer. utmaning.

Bakgrund: Kunden, en framstående tillverkare av medicintekniska produkter, kontaktade Capel Factory för att få hjälp med att integrera en avancerad FPC i sin nästa generations CT-skanner. Huvudmålet är att utveckla en FPC som ger utmärkt värmehantering, utmärkt signalintegritet och tillförlitlighet för att möta de krävande kraven för CT-bildteknik.

Utmaning: Kunder har mycket strikta krav på 14-lagers FPC och har tagit upp ett antal utmaningar, inklusive men inte begränsat till:

Noggrannhet för linjebredd och linjeavstånd: FPC måste uppnå en linjebredd och linjeavstånd på 0,2 mm/0,2 mm för att säkerställa högdensitetsintegration av komponenter i CT-skannern.

Plåttjocklek och styvhet: FPC var tvungen att bibehålla en tjocklek på 0,2 mm samtidigt som man lade till stålplåtar för ökad styvhet, vilket utgjorde en utmaning för att säkerställa flexibilitet utan att kompromissa med strukturell integritet.

Koppartjocklek: Att uppfylla den specificerade koppartjockleken på 18um är avgörande för att säkerställa ledningsförmågan och prestanda hos FPC i CT-skannrar.

Ytbehandling: För att säkerställa korrosionsbeständigheten och svetsbarheten hos FPC, krävs en nedsänkningsguldbehandling, vilket ökar komplexiteten i tillverkningsprocessen.

Särskilda processer: Även om karaktären på de speciella processerna förblir konfidentiella, utgör de ytterligare tekniska hinder för FPC-tillverkning.

Lösningar och resultat: För att lösa utmaningarna från våra kunder utnyttjade Capel Factorys ingenjörsteam sin omfattande erfarenhet av medicinsk PCB-tillverkning och använde innovativ teknik för att utveckla skräddarsydda lösningar. Här är de viktigaste lösningarna och uppnådda resultaten:

Noggrann och pålitlig linjebredd och linjeavstånd: Genom avancerade tillverkningsprocesser och banbrytande utrustning uppnådde Capel Factorys ingenjörsteam exakt linjebredd och linjeavstånd på 0,2 mm/0,2 mm för att möta kundernas krav på integration med hög densitet.

Förbättrad termisk hantering och strukturell integritet: Genom noggrant val av material och användning av avancerad termisk hanteringsteknologi har Capel Factory lyckats bibehålla den erforderliga plåttjockleken på 0,2 mm samtidigt som stålplåtar har lagts till för ökad styvhet, vilket säkerställer FPC-stabilitet i CT-skannrar flexibilitet och strukturell integritet.

Optimal koppartjocklek och ytbehandling: Ingenjörsteamet kontrollerar och upprätthåller effektivt den specificerade koppartjockleken på 18um och utför guldbehandling för att säkerställa den utmärkta ledningsförmågan, korrosionsbeständigheten och lödbarheten hos FPC för att möta kundernas strikta krav.

Specialprocess: Konfidentiella specialprocesser har framgångsrikt integrerats för att lägga till unika funktioner till FPC utan att kompromissa med tillförlitlighet och

prestanda.

Konsekvenser och slutsatser: Samarbete mellan Capel Factory och tillverkare av medicintekniska produkter har framgångsrikt utvecklat högpresterande FPC:er och integrerat dem i nästa generations CT-skannrar. Skräddarsydda lösningar och noggrann uppmärksamhet på detaljer möter inte bara utan överträffar kundernas förväntningar, vilket visar Capel Factorys expertis i att lösa komplexa branschspecifika utmaningar och leverera banbrytande lösningar för medicinska applikationer.

Framåtblick: När den medicinska industrin fortsätter att utvecklas kommer behovet av nästa generations medicinska apparater med avancerad bildbehandling att fortsätta, vilket driver behovet av högspecialiserade FPC:er som kan möta de förändrade kraven på medicinsk utrustning.

De framgångsrika fallstudierna som presenteras här visar Capel Factorys engagemang för innovation och excellens i utvecklingen av FPC:er för medicinska tillämpningar. Genom att ständigt förfina våra tillverkningsprocesser, ta till sig ny teknik och hänga med i branschens trender är Capel Factory redo att spela en nyckelroll i att forma framtiden för medicinsk bildteknik genom den sömlösa integrationen av högpresterande FPC:er.

Medicinsk FPC tillverkningsprocess

Kapitel 5: Gå framåt: Lär dig om den framtida banan för FPC-teknik i medicinsk utrustning och Capel-anläggningens

engagemang för att tänja på gränserna för innovationmedicinsk PCB-tillverkning.

Sammanfattningsvis kräver integrering av medicinsk FPC i nästa generations medicinska utrustning en djup förståelse för branschspecifika utmaningar, ett engagemang för noggrannhet och tillförlitlighet och förmågan att utveckla skräddarsydda lösningar som uppfyller de stränga kraven för medicinska tillämpningar. Capel Factorys framgång med att övervinna dessa utmaningar och leverera överlägsna resultat understryker vårt engagemang för att tänja på gränserna för teknisk innovation och forma framtiden för medicinsk bildutrustning.

Som en ledande FPC-ingenjör på Capel Factory är jag stolt över att vara en del av ett team som fortsätter att främja den medicinska PCB-tillverkningsindustrin, tillhandahålla banbrytande lösningar som möjliggör utveckling av nästa generations medicinska apparater och bidrar till att främja hälso- och sjukvården. . Bidra med teknik.

Vägen framåt är fylld av möjligheter till samarbete, innovation och den kontinuerliga strävan efter excellens inom FPC-utveckling för den medicinska industrin. När vi står på gränsen till en ny era av medicinsk teknik, tror jag att Capel Factory kommer att fortsätta att leda vägen när det gäller att integrera medicinsk FPC i nästa generations medicinska utrustning, forma framtiden för medicinsk bildteknik och ha en meningsfull inverkan på medicinsk bildteknik. Sjukvårdslandskap.

Posttid: 2024-02-26

Tillbaka