Den här artikeln utforskar prototypframställnings- och tillverkningsprocessen förmedicinska flexibla PCB, som lyfter fram framgångsrika fallstudier från den medicinska industrin. Lär dig om de komplexa utmaningar och innovativa lösningar som erfarna flexibla PCB-ingenjörer möter, och få insikt i den avgörande rollen för prototyper, materialval och ISO 13485-efterlevnad för att leverera tillförlitliga elektroniska lösningar för medicinska tillämpningar.

Inledning: Medicinskt flexibla PCB i sjukvården

Flexibla kretskort (PCB) spelar en viktig roll i den medicinska industrin, där krävande applikationer kräver avancerade och pålitliga elektroniska lösningar. Som flexibel PCB-ingenjör med över 15 års erfarenhet inom den medicinska flexibla PCB-tillverkningsindustrin har jag stött på och löst många branschspecifika utmaningar. I den här artikeln tar vi en djupdykning i prototyp- och tillverkningsprocessen för medicinskt flexibla PCB och presenterar en framgångsrik fallstudie som belyser hur vårt team löste en specifik utmaning för en kund inom den medicinska industrin.

Prototypprocess: Design, testning och kundsamarbete

Prototypstadiet är avgörande när man utvecklar medicinska flexibla kretskort eftersom det gör att designen kan testas grundligt och förfinas innan den går in i massproduktion. Vårt team använder avancerad CAD- och CAM-mjukvara för att först skapa detaljerade scheman och layouter av flexibla PCB-designer. Denna process kräver nära samarbete med kunden för att säkerställa att designen uppfyller de specifika kraven för den medicinska applikationen, såsom storleksbegränsningar, signalintegritet och biokompatibilitet.

Fallstudie: Adressering av storleksbegränsningar och biokompatibilitet

Adressering av dimensionsbegränsningar och biokompatibilitet

Vår kund, en ledande tillverkare av medicintekniska produkter, vände sig till oss med ett utmanande projekt som kräver ett miniatyriserat flexibelt PCB för implanterbara medicintekniska produkter. Det största bekymret för kunderna är storleksbegränsningarna för enheten, eftersom den måste installeras i ett begränsat utrymme samtidigt som den innehåller avancerad sensorteknik och trådlös anslutning. Dessutom är biokompatibilitet för anordningen ett kritiskt krav eftersom den kommer att vara i direkt kontakt med kroppsvätskor och vävnader.

För att möta dessa utmaningar började vårt team en omfattande prototypprocess som utnyttjade vår expertis inom miniatyrisering och biokompatibla material. Den första fasen innebar att genomföra en grundlig förstudie för att bedöma den tekniska genomförbarheten av att integrera de nödvändiga komponenterna inom det begränsade utrymmet. Detta kräver ett nära samarbete med kundens ingenjörsteam för att förstå funktionskrav och prestandaförväntningar.

Med hjälp av avancerade 3D-modellerings- och simuleringsverktyg har vi iterativt optimerat den flexibla PCB-layouten för att rymma komponenter samtidigt som vi säkerställer elektrisk integritet och signalisolering. Dessutom använder vi specialiserade biokompatibla material, såsom lim och beläggningar av medicinsk kvalitet, för att minska risken för vävnadsirritation och korrosion i implanterbara enheter.

Medicinsk flexibel PCB-tillverkningsprocess: Precision och efterlevnad

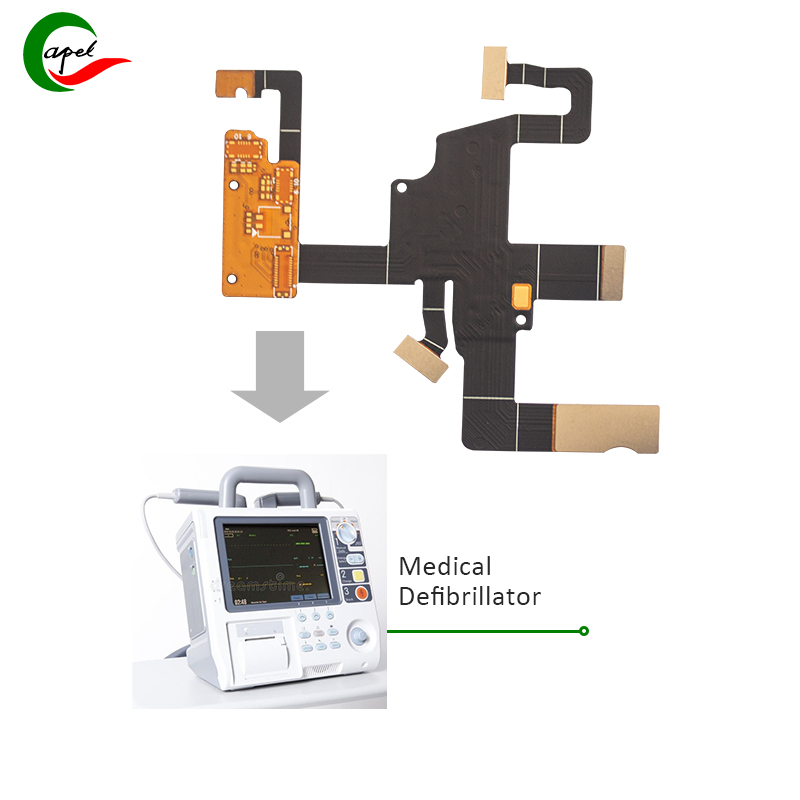

När prototypfasen har producerat en framgångsrik design, börjar tillverkningsprocessen med precision och uppmärksamhet på detaljer. För medicinskt flexibla PCB är valet av material och tillverkningsteknik avgörande för att säkerställa tillförlitlighet, stabilitet och överensstämmelse med industriföreskrifter såsom ISO 13485 för medicinsk utrustning.

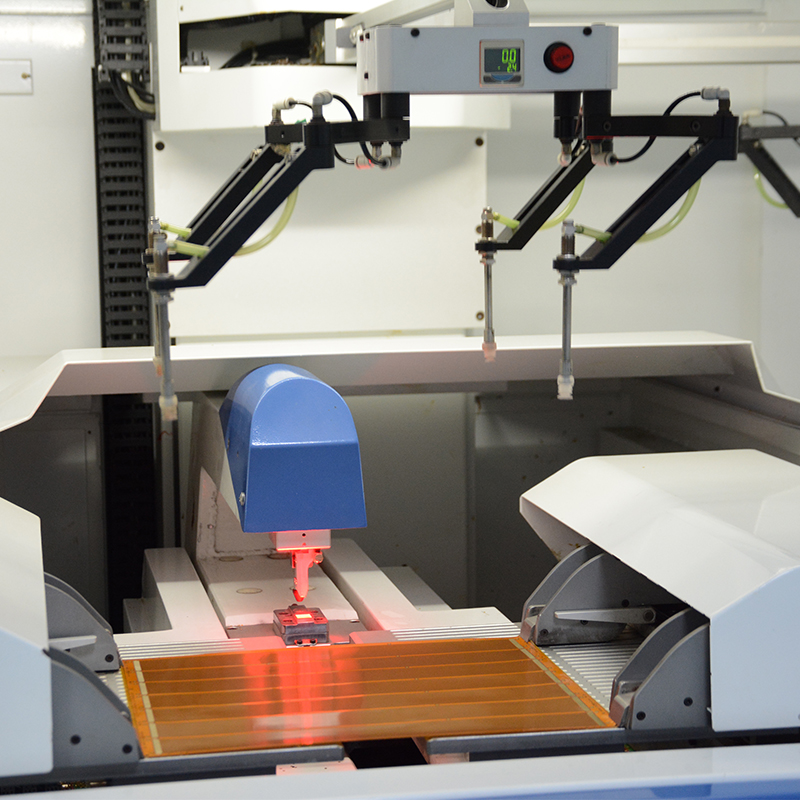

Vår toppmoderna tillverkningsanläggning är utrustad med toppmodern utrustning speciellt anpassad för produktion av medicinska flexibla PCB. Detta inkluderar precisionslaserskärningssystem för komplexa flexkretsmönster, lamineringsprocesser i kontrollerade miljöer som säkerställer enhetligheten och integriteten hos flexibla kretskort i flera lager och stränga kvalitetskontrollåtgärder i varje steg av produktionen.

Fallstudie: ISO 13485 efterlevnad och materialval

ISO 13485 Överensstämmelse och materialval För ett implanterbar medicinsk utrustningsprojekt betonade kunden vikten av att följa strikta regulatoriska standarder, specifikt ISO 13485, för att säkerställa kvaliteten och säkerheten hos tillverkade flexibla PCB. Vårt team arbetar nära kunderna för att definiera standarderna för materialval, processvalidering och dokumentation som krävs för ISO 13485-certifiering.

För att möta denna utmaning genomförde vi en djupgående analys av kompatibla material som är lämpliga för implanterbar medicinsk utrustning, med hänsyn till faktorer som biokompatibilitet, kemikalieresistens och tillförlitlighet i långsiktiga implantatscenarier. Detta innebär att man skaffar specialsubstrat och lim som uppfyller kundspecifika krav samtidigt som de uppfyller ISO 13485-standarderna.

Dessutom är våra tillverkningsprocesser skräddarsydda för att inkludera rigorösa kvalitetskontrollkontrollpunkter såsom automatiserad optisk inspektion (AOI) och elektriska tester för att säkerställa att varje flexibel PCB uppfyller kraven på regulatoriska och prestandastandarder. Nära samarbete med kundernas kvalitetssäkringsteam underlättar ytterligare den verifiering och dokumentation som krävs för att uppfylla ISO 13485.

Medicinsk flexibel PCB-prototypframställning och tillverkningsprocess

Slutsats: Avancera medicinska flexibla PCB-lösningar

Det framgångsrika slutförandet av det miniatyriserade implanterbara medicinska utrustningsprojektet belyser den avgörande rollen av prototypframställning och tillverkningsexpertis för att lösa branschspecifika utmaningar i det medicinska flexibla PCB-utrymmet. Som en flexibel PCB-ingenjör med lång erfarenhet är jag övertygad om att en kombination av teknisk expertis, samarbetande kundengagemang och efterlevnad av industristandarder är avgörande för att leverera tillförlitliga och innovativa lösningar inom den medicinska industrin.

Sammanfattningsvis, som vår framgångsrika fallstudie visar, kräver prototyp- och tillverkningsprocessen av medicinska flexibla PCB en stor förståelse för de unika utmaningarna inom det medicinska området. Den obevekliga strävan efter excellens i design, materialval och tillverkningsmetoder är avgörande för att säkerställa tillförlitligheten och prestandan hos flexibla PCB för kritiska medicinska tillämpningar.

Genom att dela denna fallstudie och insikter om prototypframställning och tillverkningsprocessen, är vårt mål att inspirera till ytterligare innovation och samarbete inom den medicinska flexibla PCB-industrin, vilket driver utvecklingen av elektroniska lösningar som kan bidra till att förbättra hälsovårdens resultat.

Som en erfaren yrkesman inom området medicinska flexibla PCB är jag engagerad i att fortsätta lösa branschspecifika utmaningar och bidra till utvecklingen av elektroniska lösningar som förbättrar patientvården och medicinsk teknik.

Posttid: 2024-2-28

Tillbaka