Tillverkningsprocessen av 8-lagers PCB innefattar flera nyckelsteg som är avgörande för att säkerställa en framgångsrik produktion av högkvalitativa och pålitliga kort.Från designlayout till slutmontering spelar varje steg en avgörande roll för att uppnå ett funktionellt, hållbart och effektivt PCB.

För det första är det första steget i 8-lagers PCB-tillverkningsprocessen design och layout.Detta innebär att skapa en ritning av kortet, bestämma placeringen av komponenter och besluta om routing av spår. Detta steg använder vanligtvis designprogramvara som Altium Designer eller EagleCAD för att skapa en digital representation av PCB.

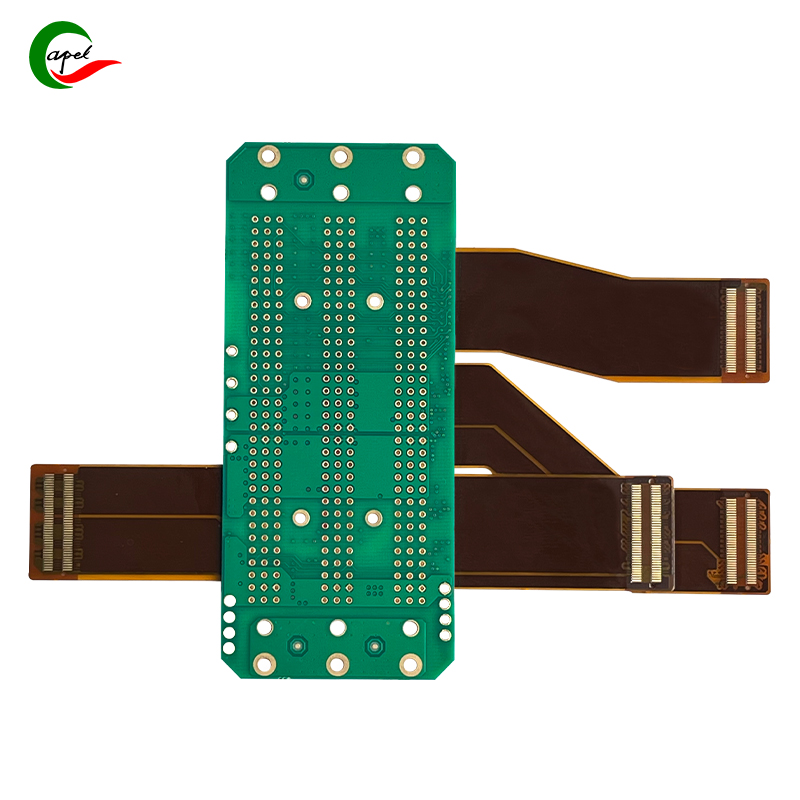

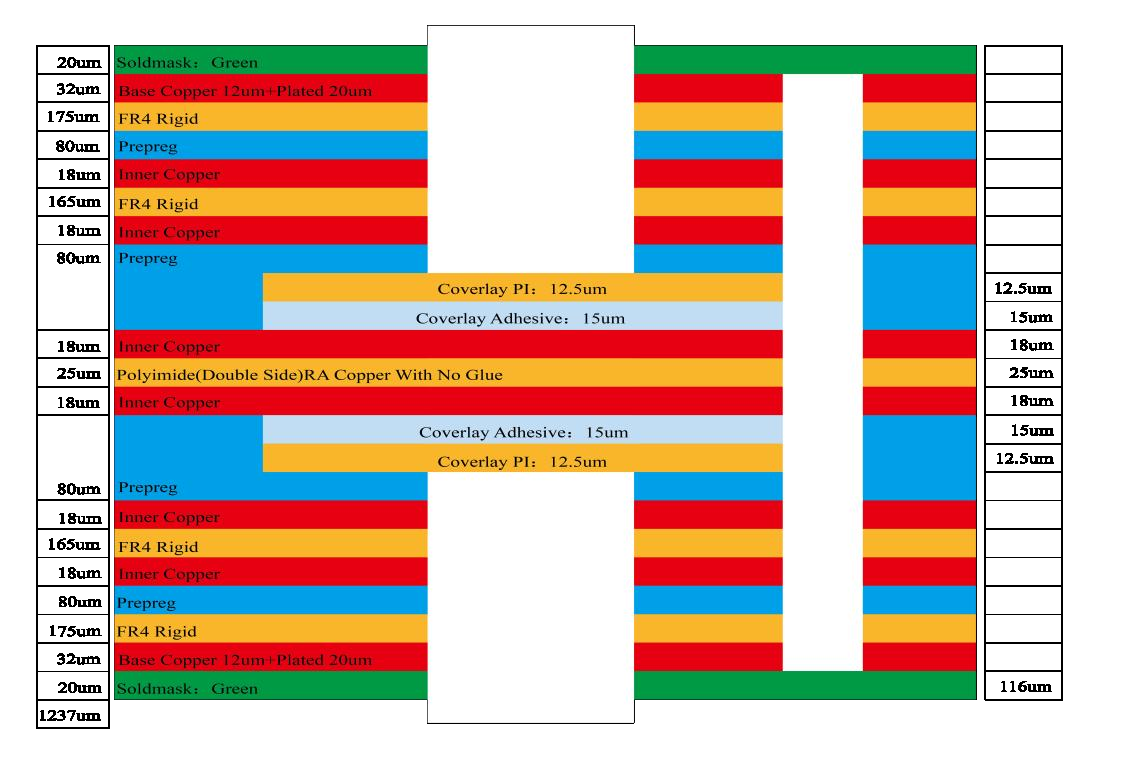

När designen är klar är nästa steg tillverkningen av kretskortet.Tillverkningsprocessen börjar med att välja det lämpligaste substratmaterialet, vanligtvis glasfiberarmerad epoxi, känd som FR-4. Detta material har utmärkt mekanisk styrka och isolerande egenskaper, vilket gör det idealiskt för PCB-tillverkning.

Tillverkningsprocessen innefattar flera delsteg, inklusive etsning, skiktinriktning och borrning.Etsning används för att avlägsna överskott av koppar från underlaget och lämnar spår och dynor efter sig. Lagerinriktning utförs sedan för att noggrant stapla de olika lagren av PCB. Precision är avgörande under detta steg för att säkerställa att de inre och yttre skikten är korrekt inriktade.

Borrning är ett annat viktigt steg i 8-lagers PCB-tillverkningsprocessen.Det handlar om att borra exakta hål i kretskortet för att möjliggöra elektriska kopplingar mellan olika lager. Dessa hål, som kallas vias, kan fyllas med ledande material för att tillhandahålla anslutningar mellan skikten, och därigenom förbättra kretskortets funktionalitet och tillförlitlighet.

Efter att tillverkningsprocessen är klar är nästa steg att applicera lödmask och screentryck för komponentmärkning.Lödmask är ett tunt lager av flytande fotoavbildbar polymer som används för att skydda kopparspår från oxidation och förhindra lödbryggor under montering. Silkscreen-skiktet, å andra sidan, ger en beskrivning av komponenten, referensbeteckningar och annan grundläggande information.

Efter applicering av lödmasken och screentryck kommer kretskortet att gå igenom en process som kallas lödpasta screentryck.Detta steg innebär att man använder en stencil för att avsätta ett tunt lager av lödpasta på kretskortets yta. Lödpasta består av metallegeringspartiklar som smälter under återflödeslödningsprocessen för att bilda en stark och pålitlig elektrisk förbindelse mellan komponenten och PCB:n.

Efter applicering av lödpastan används en automatiserad pick-and-place-maskin för att montera komponenterna på kretskortet.Dessa maskiner placerar komponenterna exakt i angivna områden baserat på layoutdesigner. Komponenterna hålls på plats med lödpasta och bildar tillfälliga mekaniska och elektriska anslutningar.

Det sista steget i 8-lagers PCB-tillverkningsprocessen är återflödeslödning.Processen går ut på att utsätta hela kretskortet för en kontrollerad temperaturnivå, smälta lödpastan och permanent binda komponenterna till kortet. Reflowlödningsprocessen säkerställer en stark och pålitlig elektrisk anslutning samtidigt som man undviker skador på komponenter på grund av överhettning.

Efter att återflödeslödningsprocessen är klar, inspekteras och testas kretskortet noggrant för att säkerställa dess funktionalitet och kvalitet.Utför olika tester som visuella inspektioner, elektriska kontinuitetstester och funktionstester för att identifiera eventuella defekter eller problem.

Sammanfattningsvis8-lagers PCB tillverkningsprocessinnebär en rad kritiska steg som är avgörande för att ta fram en pålitlig och effektiv styrelse.Från design och layout till tillverkning, montering och testning, varje steg bidrar till den övergripande kvaliteten och funktionaliteten hos PCB. Genom att följa dessa steg exakt och med uppmärksamhet på detaljer kan tillverkare producera högkvalitativa PCB som uppfyller en mängd olika applikationskrav.

Posttid: 2023-09-26

Tillbaka