Introduktion:HDI PCB-prototyp och tillverkning– Revolutionerande fordons- och elelektronik

I den växande fordons- och elfordonsindustrin fortsätter efterfrågan på högpresterande, pålitliga och kompakta elektroniska komponenter att öka. Som HDI PCB-ingenjör med över 15 års erfarenhet inom detta dynamiska område har jag sett och bidragit till betydande framsteg som har omformat branschen. High-density interconnect-teknik (HDI) har blivit en nyckelfaktor för att möta de stränga kraven för bil- och elfordonsapplikationer, vilket revolutionerar hur elektroniska komponenter designas, prototypers och tillverkas.

Från sammankopplade system som styr avancerade förarassistansfunktioner till energihanteringsenheter i elfordon, HDI PCB spelar en nyckelroll för att optimera prestanda, storlek och tillförlitlighet hos elektroniska komponenter. I den här artikeln kommer vi att fördjupa oss i de grundläggande aspekterna av HDI PCB-prototyper och -tillverkning och utforska framgångsrika fallstudier som har övervunnit branschspecifika utmaningar, vilket visar HDI-teknikens transformativa inverkan i bil- och elfordonssektorerna.

HDI PCB prototypoch Tillverkning: Drivkraft inom fordons- och elfordonselektronikinnovation

Fordons- och elfordonsindustrin kräver elektroniska komponenter som tål hårda miljöförhållanden, ger förbättrad funktionalitet och uppfyller stränga säkerhetsstandarder samtidigt som de är kostnadseffektiva och kompakta. HDI PCB-teknik ger en övertygande lösning på dessa utmaningar genom att möjliggöra högre komponentdensitet, minskad signalstörning och förbättrad termisk hantering, vilket lägger en solid grund för robusta och pålitliga elektroniska system i fordon.

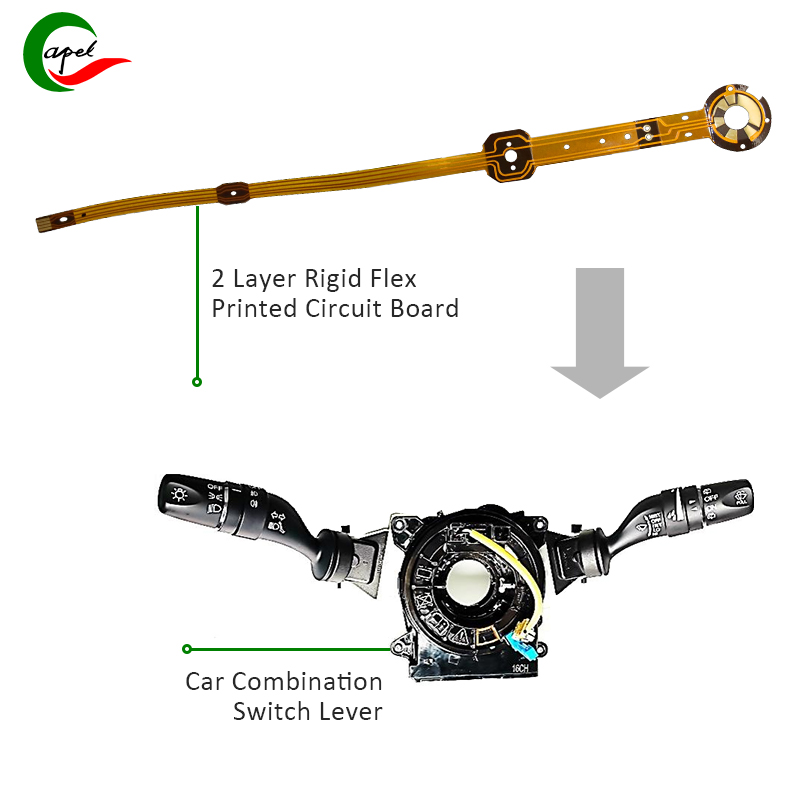

Framsteg inom HDI PCB design och tillverkningsteknik har möjliggjort en betydande ökning av antalet komponenter som kan passa inom det begränsade utrymmet hos moderna fordon. HDI PCB:s förmåga att inkorporera mikro-, blinda och nedgrävda vias och högdensitetsrouting underlättar utvecklingen av kompakta flerskiktskort utan att offra prestanda eller tillförlitlighet.

Fallstudie 1: HDI PCB-prototyp och tillverkning förbättrar signalintegriteten och miniatyriseringen i avancerad förarassistans

System (ADAS)

En av de stora utmaningarna i ADAS-utvecklingen är behovet av kompakta elektroniska styrenheter (ECU) som kan bearbeta och överföra stora mängder sensordata i realtid samtidigt som de säkerställer hög signalintegritet. I den här fallstudien kontaktade en ledande biltillverkare vårt team för att lösa problem med miniatyrisering och signalintegritet i deras ADAS ECU:er.

Genom att utnyttja avancerad HDI-kretskortsprototyp- och tillverkningsteknik kan vi designa flerlagers HDI-kretskort med mikrovia för att skapa högdensitetsanslutningar, vilket avsevärt minskar storleken på ECU:n utan att kompromissa med signalintegriteten. Användningen av microvias bidrar inte bara till att förbättra kabeldragningskapaciteten, utan hjälper också till att förbättra värmehanteringen, vilket säkerställer tillförlitlig drift av ADAS ECU:er i tuffa bilmiljöer.

Den framgångsrika integrationen av HDI-teknik minskar avsevärt ADAS ECU:s fotavtryck, vilket frigör värdefullt utrymme i fordonet samtidigt som den nödvändiga processorkraften och signalintegriteten bibehålls. Denna fallstudie belyser HDI PCB:s viktiga roll för att möta miniatyriserings- och prestandabehoven hos avancerade elektroniska system inom bilindustrin.

Fallstudie 2: HDI PCB-prototyp och produktion Möjliggör hög effekttäthet och termisk hantering av elfordon

kraftelektronik

Elfordon representerar ett paradigmskifte inom fordonsindustrin, där krafthanteringsenheter spelar en avgörande roll för att säkerställa effektiv energiomvandling, distribution och kontroll. När en ledande elfordonstillverkare försökte öka effekttätheten och värmehanteringskapaciteten för sina inbyggda laddarmoduler, fick vårt team i uppdrag att utveckla en lösning som kunde möta växande effektbehov och samtidigt lösa termiska problem.

Genom att utnyttja avancerad HDI PCB-teknik, inklusive inbäddade vias och termiska vias, konstruerar vi en robust flerlagers PCB-design som effektivt leder bort värme som genereras av högeffektskomponenter, vilket hjälper till att förbättra termisk hantering och tillförlitlighet. Implementeringen av inbyggda vias hjälper till att optimera signalrouting, vilket gör att den inbyggda laddarmodulen kan leverera hög effekt utan att kompromissa med kortets integritet eller prestanda.

Dessutom ökar den höga temperaturbeständigheten och de effektiva värmeavledningsegenskaperna hos HDI PCB-design avsevärt effekttätheten hos inbyggda laddningsmoduler, vilket möjliggör en mer kompakt och energibesparande lösning. Den framgångsrika integrationen av HDI-teknik i utvecklingen av elkraftelektronik framhäver dess avgörande roll för att lösa de termiska och effekttäthetsutmaningar som är vanliga inom elbilsindustrin.

HDI PCB-prototyp och tillverkningsprocess

Framtiden för HDI PCB-prototyper och tillverkning för fordons- och elbilsindustrin

När fordons- och elfordonsindustrin fortsätter att anta banbrytande teknologier och innovationer, kommer behovet av avancerade elektroniska system som förkroppsligar högre prestanda, tillförlitlighet och miniatyrisering att fortsätta. Med sin förmåga att möjliggöra sammankopplingar med hög densitet, förbättrad termisk hantering och förbättrad signalintegritet förväntas HDI PCB-tekniken spela en ännu mer avgörande roll för att forma framtiden för fordons- och elfordonselektronik.

Fortsatta framsteg inom HDI PCB-prototyp- och tillverkningsteknik, tillsammans med framväxten av nya material och designmetoder, ger spännande möjligheter att ytterligare optimera prestanda, tillförlitlighet och tillverkningsbarhet för elektroniska komponenter för fordons- och elfordonsapplikationer. Genom att arbeta nära industripartners och ta ett proaktivt förhållningssätt till innovation kan HDI PCB-ingenjörer fortsätta att lösa komplexa utmaningar och driva oöverträffade framsteg inom elektroniska system för fordons- och elfordonsindustrin.

Sammanfattningsvis är den transformativa effekten av HDI PCB-teknik inom fordons- och elbilsindustrin uppenbar genom framgångsrika fallstudier som visar dess förmåga att lösa branschspecifika utmaningar relaterade till miniatyrisering, termisk hantering och signalintegritet. Som en erfaren HDI PCB-ingenjör tror jag att HDI-teknikens fortsatta betydelse som en nyckelfaktor för innovation förebådar en ny era av kompakta, pålitliga och högpresterande avancerade elektroniska system för bilar och elfordon.

Posttid: 2024-jan-25

Tillbaka