Tryckta kretskort (PCB) är en kritisk komponent vid konstruktion och tillverkning av elektronisk utrustning. Ett kretskort är en viktig del av de flesta elektroniska enheter, vilket ger en plattform för att ansluta olika elektroniska komponenter. Under de senaste åren har det funnits en växande efterfrågan på flexibla PCB på grund av deras förmåga att motstå komplexa och dynamiska applikationer. Rigid Flex Circuit Board är en kombination av styvt och flexibelt PCB, som har unika fördelar när det gäller utrymmesbesparing, hållbarhet och tillförlitlighet. Ett vanligt problem bland tillverkare och konsumenter är dock om dessa innovativa Rigid Flex PCB kommer att bli dyrare jämfört med traditionella stela PCB. Här kommer vi att utforska kostnadsfaktorerna förknippade med rigid-flex PCB och bestämma deras prisvärdhet jämfört med traditionella kretskort.

Lär dig om rigid-flex boards:

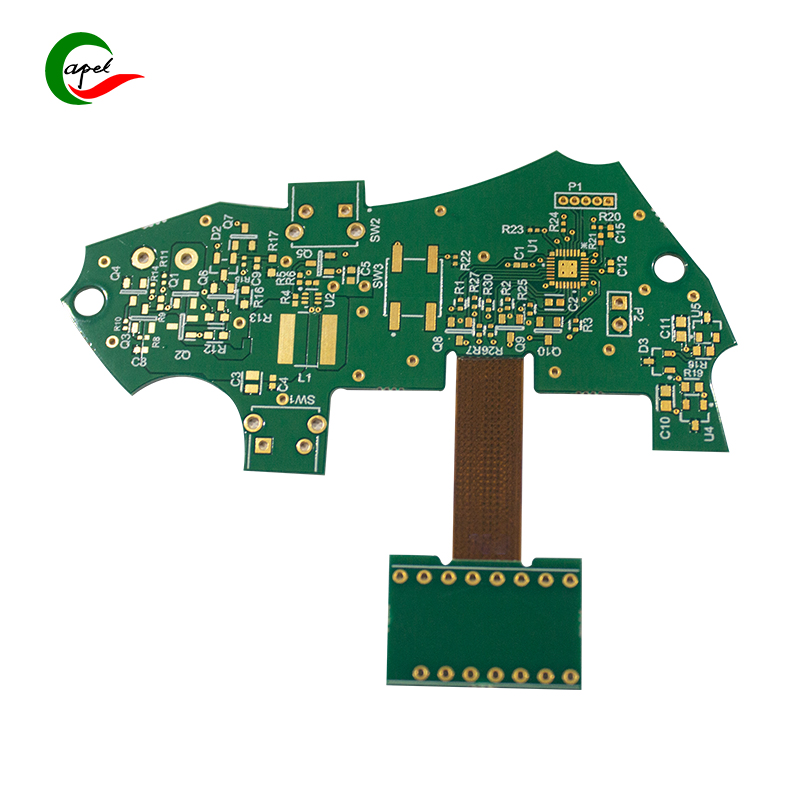

Rigid Flex Circuits är en kombination av stela och flexibla kretskort, som erbjuder det bästa av två världar. De består av flera flexibla skikt sammankopplade med styva sektioner. Denna design gör att det tryckta kretskortet kan böjas och böjas samtidigt som det säkerställer strukturell integritet och robusthet.

Faktorer som påverkar PCB-kretskortskostnaden:

Faktorer som påverkar kostnaderna för tryckta kretskort kan variera beroende på projektets specifika krav. Här är några vanliga faktorer

överväga:

Designens komplexitet:Elektroniska kretskort med komplexa kretslayouter, höga komponentdensiteter och komplexa ledningsmönster kräver mer avancerad tillverkningsteknik och kan innebära högre kostnader.

Antal lager:Tryckta kretsar kan vara enkelsidiga, dubbelsidiga eller flerskiktiga. Fler lager möjliggör mer komplexa konstruktioner, men ökar också de totala tillverkningskostnaderna.

Kvantitet:Mängden kretskort som krävs för ett projekt kommer att påverka kostnaden. Större kvantiteter ger vanligtvis stordriftsfördelar och lägre enhetskostnader.

Material som används:Valet av Pcb Printed Circuit Board-material påverkar kostnaden. Dyrare material, som högfrekventa laminat eller material med speciella egenskaper, kan öka den totala kostnaden.

Ytfinish:Den önskade ytfinishen, såsom HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) eller OSP (Organic Solderability Preservative), påverkar kostnaden. Vissa ytbehandlingar kräver ytterligare bearbetningssteg, vilket ökar den totala kostnaden.

Borr- och fräskomplexitet:Pcb-brädor med komplexa borrmönster eller komplexa fräsningskrav ökar tillverkningstiden och kostnaden.

Särskilda krav:Andra faktorer som impedanskontroll, speciella staplingskrav, blinda/nedgrävda vias eller kontrollerad djupborrning kan påverka kostnaden eftersom de kräver mer avancerad tillverkningsteknik.

Vald tillverkare:Olika tillverkare har olika prisstrukturer, möjligheter och kvalitetsstandarder. Att välja en ansedd tillverkare kan påverka kostnad och kvalitet

Tillverkningsprocess:Tillverkningsprocessen av rigid-flex skivor involverar flexibla och stela delar. Detta kan kräva specialiserad utrustning och teknik, vilket ökar den totala kostnaden.

Testning och kvalitetskontroll:Rigorösa test- och kvalitetskontrollprocesser är avgörande för att säkerställa tillförlitligheten och prestandan hos rigid-flex-kort.

Rigid-flex-kort och traditionella PCB-kort: kostnadsjämförelse:

För att avgöra om rigid-flex-skivor är dyrare än traditionella PCB måste vi analysera olika kostnader

faktorer:

a) Designkomplexitet:Rigid-flex PCB-kort möjliggör komplexa konstruktioner med komplexa former och 3D-konfigurationer. Även om sådana konstruktioner kan öka initiala konstruktions- och installationskostnader, kräver de inga ytterligare kontakter och kablar, vilket minskar monteringstid och kostnad.

b) Materialkostnad:Rigid-flex kretskort kräver ofta speciella material som tål böjning och böjning. Även om dessa material kan vara något dyrare än traditionella tryckta kretsmaterial, med tanke på den ökande tillgängligheten och efterfrågan på sådana material, är den totala kostnadsskillnaden vanligtvis liten.

c) Tillverkningsprocess:Tillverkningsprocessen av rigid-flex PCB involverar kombinationen av flex och stela kretsar, vilket kan kräva specialiserad teknik och utrustning. Även om detta ökar komplexiteten i tillverkningsprocessen, har framsteg inom teknik gjort dessa processer mer tillgängliga och kostnadseffektiva.

d) spara utrymme:Rigid-flex PCB-kretskort eliminerar behovet av kontakter och kablar, vilket möjliggör mer kompakta konstruktioner. Storleksminskningen sparar kostnader i total materialanvändning och monteringstid.

e) Tillförlitlighet och hållbarhet:Rigid-flex-skivor tål böjning, böjning och vibrationer för ökad hållbarhet. Denna ökade tillförlitlighet leder till kostnadsbesparingar genom att sänka underhålls- och utbyteskostnader under hela utrustningens livslängd.

f) Långsiktig kostnad:Medan den initiala kostnaden för rigid-flex kan vara högre, kan den långsiktiga kostnaden vara lägre på grund av dess ökade tillförlitlighet och hållbarhet. Traditionella PCB kan kräva mer frekvent underhåll, reparation och utbyte, vilket leder till ökade kostnader över tiden.

g) Applikationsspecifika fördelar:Rigid-flex-kretsar erbjuder betydande fördelar i vissa applikationer, såsom wearables, flyg- och bilelektronik. Besparingarna genom att använda rigid-flex PCB i dessa specialiserade applikationer kan uppväga den initiala högre kostnaden.

h) Skalbarhet:Flexibla styva kretskort kan erbjuda skalbarhetsfördelar, särskilt för konstruktioner som kräver framtida expansion eller uppgraderingar. Dessa kort kan rymma ytterligare komponenter eller funktioner utan omfattande omarbetning eller omarbetning, vilket sparar kostnader förknippade med omdesign och omarbetning.

i) Övergripande projektkomplexitet:Kostnadsjämförelser beror också på projektets övergripande komplexitet. Om ett projekt kräver flera kort, komplexa sammankopplingar eller specifika formfaktorer, kan stela flexibla kretskort tillhandahålla en mer kostnadseffektiv lösning genom att minska sammansättningens komplexitet och förenkla den övergripande designen.

j) Prototypkostnad:Prototypframställning är ett viktigt steg i PCB-tillverkningen som påverkar den totala kostnaden. Även om rigid-flex PCB-prototyper kan vara dyrare initialt, kan de ge en mer exakt representation av slutprodukten, vilket potentiellt minskar kostnaderna förknippade med designiterationer och modifieringar.

Fallstudier:

Fall 1:

Vi använder en smartphonetillverkare som exempel. Traditionellt har stela styva PCB-kort använts för kretsar för smartphones. Men med efterfrågan på eleganta och kompakta konstruktioner har styva flexibla kretskort blivit mer populära.

Till en början var tillverkarna tveksamma till att byta till rigid-flex på grund av kostnadsproblem. Men vid ytterligare utvärdering insåg de att fördelarna uppvägde den potentiella kostnadsskillnaden. Flexibla styva PCB-kretsar gör mer effektiv användning av utrymmet eftersom de kan formas för att passa konturerna av ett smartphonefodral. Detta eliminerar behovet av ytterligare kontakter och kablar, vilket minskar monteringstid och kostnad. Dessutom ökar det rigid-flex PCB hållbarheten. Smartphones böjs och böjs ofta under daglig användning. styv-flex tryckta kretsar är designade för att motstå dessa påfrestningar, vilket minskar risken för kretsskador. Detta minskar i sin tur behovet av reparationer och utbyten, vilket resulterar i långsiktiga kostnadsbesparingar. Ökad efterfrågan på smartphones och bärbara enheter som använder rigid-flex PCB har också lett till ökad konkurrens bland PCB-tillverkare. Som ett resultat har priset på rigid-flex blivit mer konkurrenskraftigt, vilket gör det till ett ekonomiskt lönsamt alternativ för tillverkare.

Fall 2:

Inom medicinteknisk industri används rigid-flex PCB alltmer i enheter som pacemakers och hörapparater. På grund av den kritiska karaktären hos deras funktioner kräver dessa enheter kompakta konstruktioner och höga nivåer av tillförlitlighet. Pacemakertillverkare är ett exempel på kostnadsfördelarna med att använda rigid-flex-kretsar i medicintekniska produkter. Traditionellt använder pacemakers stela kretskort, vilket begränsar enhetens storlek och form. Men genom att använda rigid-flex PCB-teknik kan tillverkare övervinna dessa begränsningar. Användningen av ett rigid-flex PCB möjliggör en mer kompakt pacemakerdesign, vilket minskar enhetens storlek och vikt. Detta förbättrar inte bara patientkomforten utan minskar också tillverknings- och materialkostnader. Mindre utrustningsstorlekar innebär att färre resurser behövs för produktion, vilket sparar kostnader.

En annan fördel med att använda rigid-flex i medicintekniska produkter är ökad tillförlitlighet. Rigid-flex skivor är designade för att tåla tuffa driftsförhållanden som temperaturfluktuationer, vibrationer och fukt. Pacemakers och hörapparater påverkas ofta av dessa tillstånd i kroppen. Genom att använda rigid-flex tryckta kretskort kan tillverkare säkerställa den långsiktiga tillförlitligheten och prestandan för dessa enheter. Detta minskar behovet av frekvent underhåll eller utbyte, vilket sparar kostnader över tid.

Dessutom är möjligheten att anpassa formen och formen på PCB för att möta enhetens krav en annan kostnadsbesparande aspekt. Till exempel, när det gäller hörapparater, kan ett styvt-flex PCB formas för att passa örats krökning, vilket resulterar i en mer bekväm och diskret design. Denna anpassning eliminerar behovet av ytterligare komponenter och kontakter, vilket minskar monteringstid och kostnad.

Fall 3:

Inom flyg- och bilindustrin har användningen av rigid-flex PCB visat sig vara ett kostnadseffektivt alternativ på grund av deras förmåga att möta de krävande kraven från dessa industrier. Låt oss titta på en fallstudie från flygindustrin för att förstå kostnadsfördelarna.

Aerospace Inom flygindustrin är tillförlitlighet och hållbarhet av största vikt. Flygtillämpningar involverar ofta extrema temperaturförändringar, höga vibrationsnivåer och konstant exponering för fukt. Därför, för att säkerställa nödvändig prestanda och tillförlitlighet, har användningen av rigid-flex PCB blivit vanlig.

I en fallstudie utförd av ett stort flygbolag jämfördes användningen av rigid-flex PCB vid design av satellitkommunikationssystem med användningen av traditionella solida PCB. Satellitkommunikationssystem kräver kompakta, lätta konstruktioner för att kunna skjutas upp i rymden. Genom att implementera en styv-flex PCB-design kunde företaget uppnå betydande viktbesparingar jämfört med traditionella solida PCB-designer. Denna viktminskning leder till lägre uppskjutningskostnader eftersom mindre bränsle behövs för att driva satelliter i omloppsbana.

Dessutom är rigid-flex PCB mindre och använder utrymmet mer effektivt, vilket möjliggör integration av ytterligare funktioner och funktioner i kommunikationssystem. Dessutom ger styvheten och flexibiliteten hos rigid-flex PCB förbättrad hållbarhet och tillförlitlighet. PCB kan motstå den hårda rymdmiljön, inklusive temperatursvängningar och vibrationer under uppskjutning och drift, vilket minskar sannolikheten för fel och behovet av reparation eller utbyte. Detta sparar i sin tur kostnader i form av underhåll och stillestånd.

Dessutom sträcker sig kostnadsfördelarna med att använda rigid-flex PCB i flygtillämpningar utöver tillverkningsstadiet. Systemets kompakta design och minskade vikt gör installation, underhåll och reparationsprocesser enklare. Detta minskar i sin tur arbetskostnaderna och den tid som krävs för dessa aktiviteter, vilket resulterar i totala kostnadsbesparingar.

Baserat på ovanstående analys kan man dra slutsatsen att:

Styva flexkretskort erbjuder en rad fördelar, inklusive utrymmesbesparingar, ökad tillförlitlighet och förbättrad hållbarhet. Även om den ursprungliga uppfattningen kan vara att rigid-flex PCB är dyrare, visar kostnadsjämförelser att prisskillnaden ofta är liten och till och med kostnadseffektiv när man överväger de totala fördelarna. När tekniken går framåt och efterfrågan ökar, fortsätter prisgapet mellan traditionella PCB och rigid-flex-kort att minska. Därför kan en investering i rigid-flex PCB vara ett klokt val, vilket säkerställer mer kompakta, pålitliga och hållbara lösningar för modern elektronisk utrustning.Shenzhen Capel Technology Co., Ltd. etablerade sin egen Rigid Flex PCb-fabrik 2009 och det är en professionell Flex Rigid PCb-tillverkare. Med 15 års rik projekterfarenhet, rigoröst processflöde, utmärkt teknisk kapacitet, avancerad automationsutrustning, omfattande kvalitetskontrollsystem, och Capel har ett professionellt expertteam för att förse globala kunder med hög precision, högkvalitativ Rigid Flex Rigid Pcb, Rigid Flex Pcb Fabrication, Fast Turn Rigid Flex Pcb,. Våra lyhörda tekniska tjänster före och efter försäljning och snabba leveranser gör det möjligt för våra kunder att snabbt ta vara på marknadsmöjligheter för sina projekt.

Posttid: 2023-aug-25

Tillbaka