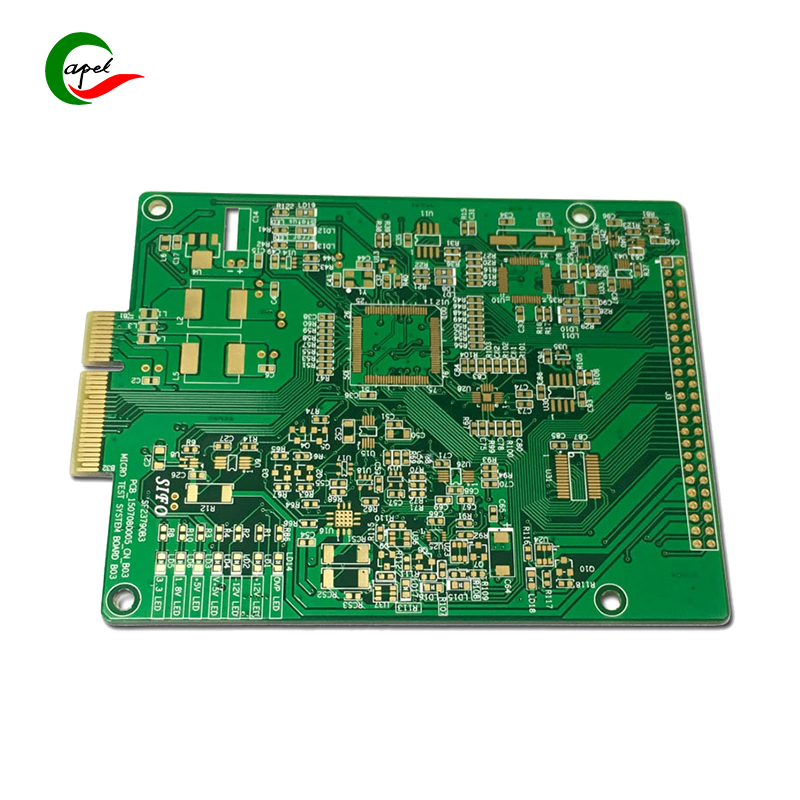

6-lagers HDI PCB FR4 kretskort Pcb guldfingrar

PCB-processkapacitet

| Inga. | Projekt | Tekniska indikatorer |

| 1 | Lager | 1–60 (lager) |

| 2 | Maximal bearbetningsyta | 545 x 622 mm |

| 3 | Minsta brädtjocklek | 4(lager)0,40 mm |

| 6(lager) 0,60 mm | ||

| 8 (lager) 0,8 mm | ||

| 10(lager)1,0mm | ||

| 4 | Minsta linjebredd | 0,0762 mm |

| 5 | Minsta avstånd | 0,0762 mm |

| 6 | Minsta mekaniska bländare | 0,15 mm |

| 7 | Hålvägg koppartjocklek | 0,015 mm |

| 8 | Metalliserad bländartolerans | ±0,05 mm |

| 9 | Icke-metalliserad öppningstolerans | ±0,025 mm |

| 10 | Håltolerans | ±0,05 mm |

| 11 | Dimensionell tolerans | ±0,076 mm |

| 12 | Minsta lödbrygga | 0,08 mm |

| 13 | Isolationsmotstånd | 1E+12Ω(normalt) |

| 14 | Plåttjockleksförhållande | 1:10 |

| 15 | Termisk chock | 288 ℃(4 gånger på 10 sekunder) |

| 16 | Förvrängd och böjd | ≤0,7 % |

| 17 | Anti-elektricitetsstyrka | >1,3KV/mm |

| 18 | Anti-strippstyrka | 1,4N/mm |

| 19 | Lödbeständig hårdhet | ≥6H |

| 20 | Flamskydd | 94V-0 |

| 21 | Impedanskontroll | ±5 % |

Vi gör 6 lager HDI PCB med 15 års erfarenhet med vår professionalism

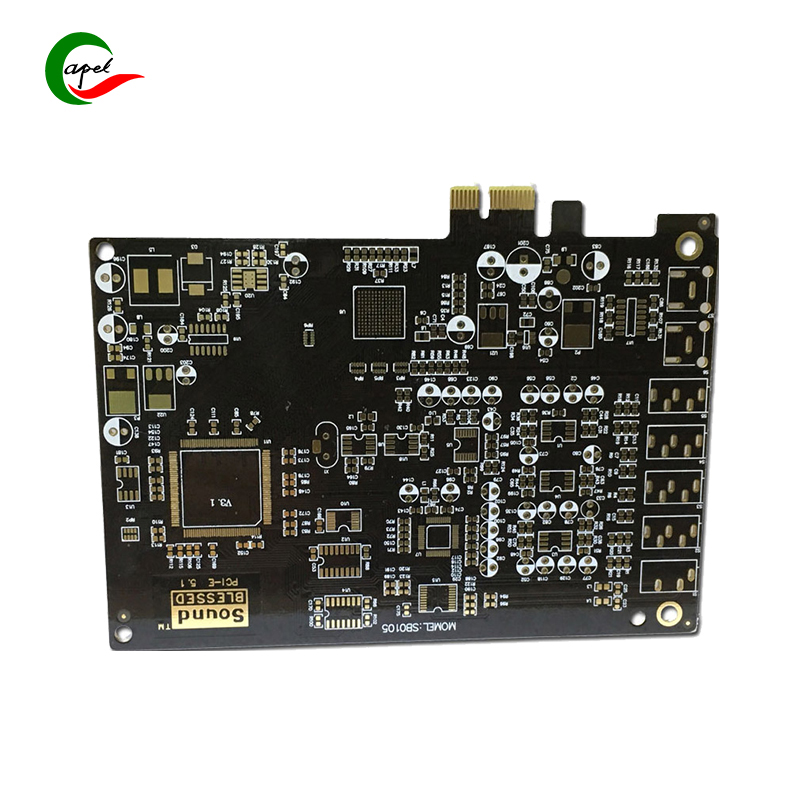

4 lager Flex-Styva brädor

8 lager Rigid-Flex PCB

8 lager HDI kretskort

Test- och inspektionsutrustning

Mikroskopprovning

AOI-inspektion

2D-testning

Impedanstestning

RoHS-testning

Flygande sond

Horisontell testare

Böjande testikel

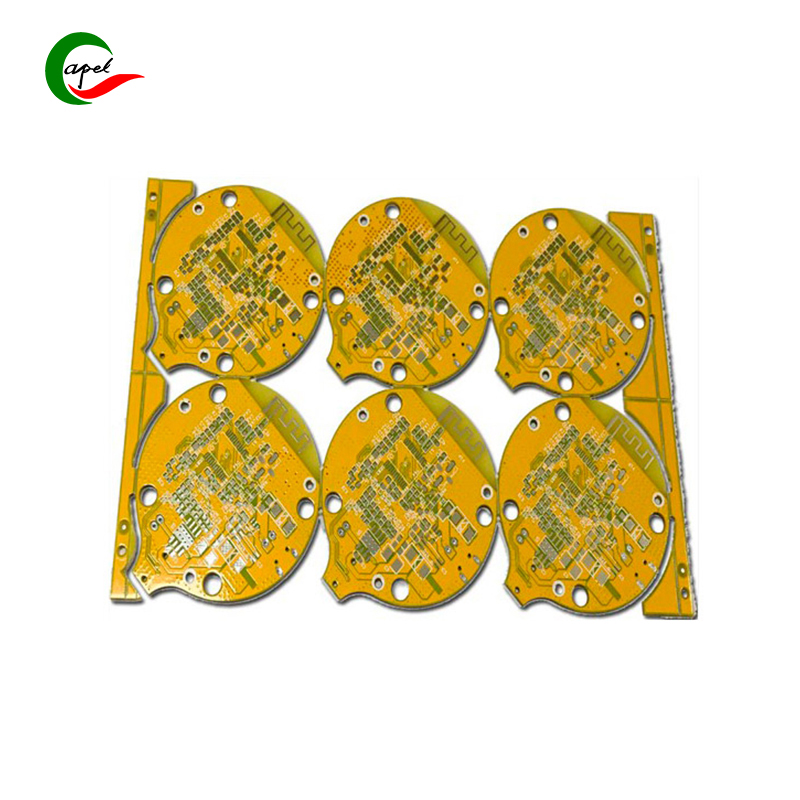

Vår 6-lagers HDI PCB-tjänst

. Tillhandahålla teknisk support För- och efterförsäljning;

. Anpassad upp till 40 lager, 1-2 dagar Snabbsväng pålitlig prototypframställning, komponentanskaffning, SMT-montering;

. Passar till både medicinsk utrustning, industriell kontroll, fordon, flyg, konsumentelektronik, IOT, UAV, kommunikation etc.

. Våra team av ingenjörer och forskare är dedikerade till att uppfylla dina krav med precision och professionalism.

6-lagers HDI PCB-specifik applikation i fordonsindustrin

1. ADAS (Advanced Driver Assistance System): ADAS-system är beroende av flera sensorer såsom kameror, radarer och lidarer för att hjälpa förare att navigera och undvika kollisioner. Ett 6-lagers HDI PCB används i ADAS-moduler för att rymma högdensitetssensoranslutningar och säkerställa tillförlitlig signalöverföring för exakt objektdetektering och förarvarning.

2. Infotainmentsystem: Infotainmentsystemet i moderna fordon integrerar olika funktioner som GPS-navigering, multimediauppspelning, anslutningsmöjligheter och kommunikationsgränssnitt. 6-lagers HDI PCB möjliggör kompakt integration av komponenter, kontakter och gränssnitt, vilket säkerställer effektiv kommunikation, pålitlig kontroll och förbättrad användarupplevelse.

3. Motorstyrenhet (ECU): Motorstyrenheten ansvarar för att övervaka och kontrollera olika motorfunktioner såsom bränsleinsprutning, tändningstid och avgaskontroll. 6-lagers HDI PCB hjälper till att hantera komplexa kretsar och höghastighetskommunikation mellan olika motorsensorer och ställdon, vilket säkerställer exakt motorkontroll och effektivitet.

4. Elektronisk stabilitetskontroll (ESC): ESC-systemet förbättrar fordonets stabilitet och säkerhet genom att kontinuerligt övervaka och justera individuella hjulbromsar och motorvridmoment. 6-lagers HDI PCB spelar en viktig roll i ESC-modulen, vilket underlättar integrationen av mikrokontroller, sensorer och ställdon för realtidsdataanalys och exakt kontroll.

5. Drivlina: Powertrain Control Unit (PCU) reglerar driften av motorn, transmissionen och drivlinan för optimal prestanda och effektivitet. 6-lagers HDI PCB integrerar olika energihanteringskomponenter, temperatursensorer och kommunikationsgränssnitt, vilket säkerställer effektiv kraftöverföring, tillförlitligt datautbyte och effektiv värmehantering.

6. Batterihanteringssystem (BMS): BMS ansvarar för att övervaka och kontrollera prestanda, laddning och skydd av fordonsbatteriet. 6-lagers HDI PCB möjliggör kompakt design och integration av BMS-komponenter, inklusive batteriövervaknings-IC, temperatursensorer, strömsensorer och kommunikationsgränssnitt, vilket säkerställer korrekt batterihantering och förlänger batteritiden.

Hur 6-lagers HDI PCB förbättrar tekniken inom fordonsindustrin?

1. Miniatyrisering: 6-lagers HDI PCB tillåter komponentplacering med hög densitet, vilket förverkligar miniatyrisering av elektroniska system. Detta är avgörande i bilindustrin där utrymmet ofta är begränsat. Genom att minska PCB-storleken kan tillverkare designa mindre, lättare och mer kompakta fordon.

2. Förbättra signalintegriteten: HDI-teknik minskar längden på signalspår och ger bättre impedanskontroll.

Detta förbättrar signalkvaliteten, minskar brus och förbättrar signalintegriteten. Att säkerställa tillförlitlig signalprestanda är avgörande i biltillämpningar där dataöverföring och kommunikation är avgörande.

3. Förbättrad funktionalitet: Ytterligare lager i ett 6-lagers HDI PCB ger mer routingutrymme och sammankopplingsalternativ, vilket möjliggör förbättrad funktionalitet. Bilar integrerar nu en mängd olika elektroniska funktioner, såsom avancerade förarassistanssystem (ADAS), infotainmentsystem och motorstyrenheter. Användningen av 6-lagers HDI PCB underlättar integrationen av dessa komplexa funktioner.

4. Höghastighetsdataöverföring: Bilsystem, såsom avancerade navigationssystem och kommunikation mellan fordon, kräver höghastighetsdataöverföring. 6-lagers HDI PCB stöder högfrekvensapplikationer för snabbare och effektivare dataöverföring. Detta är avgörande för beslutsfattande i realtid, förbättrad säkerhet och prestanda.

5. Förbättrad tillförlitlighet: HDI-tekniken använder mikro-vias för att ge bättre elektriska anslutningar samtidigt som den tar mindre plats.

Dessa mindre vias hjälper till att förbättra tillförlitligheten genom att minska risken för signalöverhörning och impedansfel. Inom bilelektronik där tillförlitlighet är avgörande, säkerställer HDI PCB robusta och hållbara anslutningar.

6. Termisk hantering: Med den ökande komplexiteten och strömförbrukningen för fordonselektronik är effektiv värmehantering avgörande. 6-lagers HDI PCB stöder implementeringen av termiska vias för att hjälpa till att avleda värme och reglera temperaturen.

Detta gör att bilsystem kan fungera optimalt, även vid höga temperaturer.